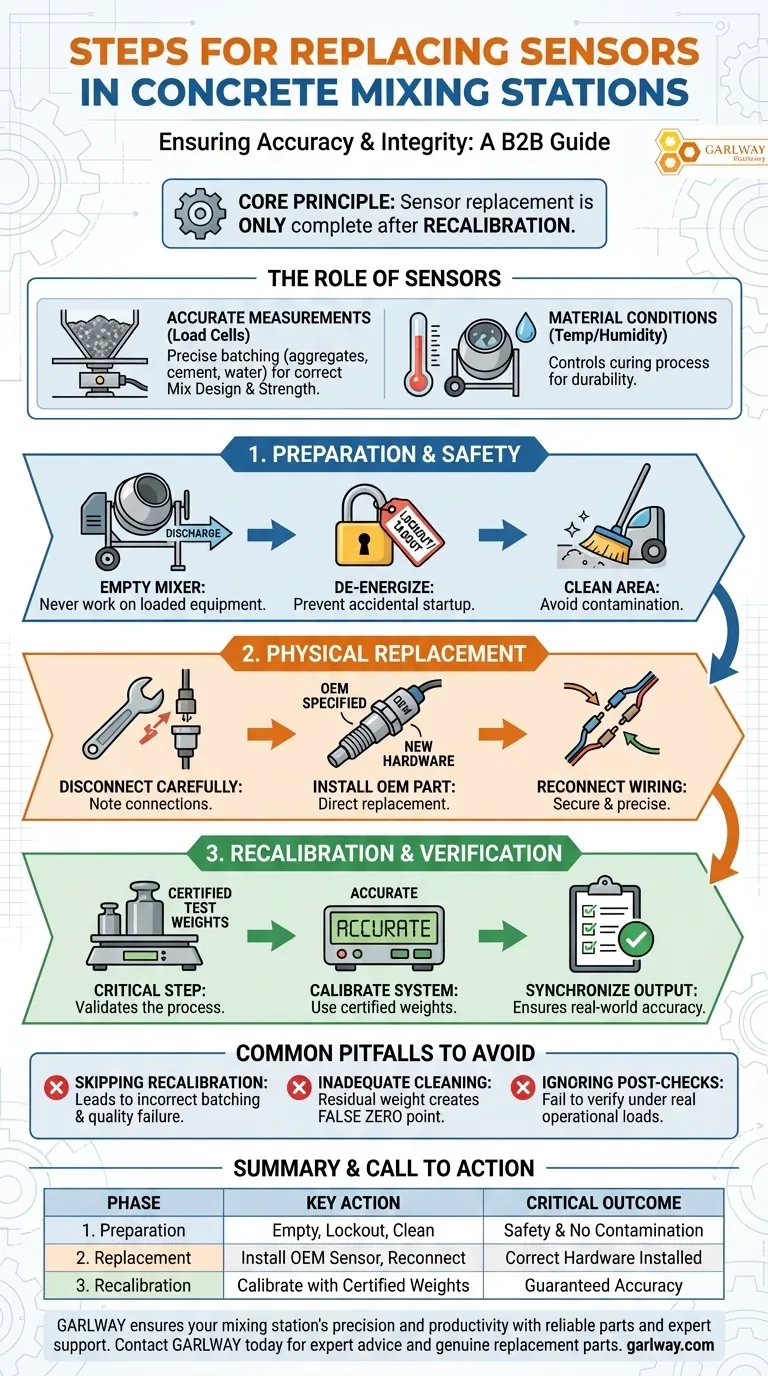

La sostituzione di un sensore in una centrale di betonaggio prevede tre fasi critiche: la preparazione dell'attrezzatura per un accesso sicuro, l'esecuzione della sostituzione fisica e l'esecuzione di una meticolosa ricalibrazione. Il passaggio più cruciale, che garantisce la continua accuratezza dell'intera operazione, è la calibrazione post-sostituzione della bilancia o del sistema associato.

Il principio fondamentale è che la sostituzione di un sensore non è completa finché il sistema non è stato ricalibrato. Il semplice scambio dell'hardware senza verificarne l'uscita rispetto a standard noti comprometterà l'integrità di ogni lotto di calcestruzzo prodotto successivamente.

Il Ruolo dei Sensori nell'Integrità della Produzione

I sensori sono il sistema nervoso di una centrale di betonaggio. La loro accuratezza influisce direttamente sulla qualità, la consistenza e la solidità strutturale del prodotto finale.

Garantire Misure Accurate

I sensori più comuni sono le celle di carico o sensori di peso. Sono responsabili della misurazione precisa di aggregati, cemento, acqua e additivi.

Un sensore di peso inaccurato può portare a un design del mix errato, compromettendo potenzialmente la resistenza e la durabilità del calcestruzzo.

Controllo delle Condizioni dei Materiali

Altri sensori vitali monitorano temperatura e umidità. Questi dispositivi controllano le condizioni delle materie prime e l'ambiente di miscelazione.

Un corretto controllo della temperatura e dell'umidità è essenziale per gestire il processo di stagionatura del calcestruzzo e garantire che soddisfi le specifiche ingegneristiche.

Una Guida Metodica alla Sostituzione dei Sensori

Un processo disciplinato e graduale previene errori e garantisce un risultato affidabile. Affrettare una qualsiasi di queste fasi comporta rischi significativi.

Fase 1: Preparazione e Sicurezza

Prima che inizi qualsiasi lavoro, l'attrezzatura deve essere resa sicura. Questo è un primo passo non negoziabile.

Innanzitutto, assicurarsi che tutto il calcestruzzo sia completamente scaricato dal miscelatore e dalle tramogge associate. Non lavorare mai su attrezzature cariche.

Implementare le procedure standard di lockout/tagout per disattivare l'alimentazione dell'attrezzatura, prevenendo qualsiasi avvio accidentale durante il processo di manutenzione.

Infine, pulire l'area intorno al sensore e al sito di miscelazione. Ciò impedisce che detriti contaminino il nuovo sensore o i suoi collegamenti.

Fase 2: La Sostituzione Fisica

Questo è il passaggio meccanico più semplice.

Scollegare con cura il cablaggio e l'hardware di montaggio del sensore difettoso. Prendere nota dei punti di connessione.

Installare il nuovo sensore, assicurandosi che sia una sostituzione diretta, specificata dall'OEM. Fissare tutto l'hardware di montaggio e ricollegare il cablaggio esattamente come l'unità precedente.

Fase 3: Ricalibrazione e Verifica

Questa fase finale è ciò che convalida l'intero processo. Un nuovo sensore non è funzionale finché non è calibrato.

Dopo l'installazione, la bilancia o il sistema devono essere ricalibrati secondo la procedura del produttore. Ciò comporta tipicamente l'uso di pesi di prova certificati per insegnare al sistema come si sente un peso noto.

Questo processo sincronizza l'uscita elettronica del nuovo sensore con un valore fisico del mondo reale, garantendo che ogni misurazione effettuata sia accurata.

Errori Comuni da Evitare

Gli errori durante la sostituzione dei sensori derivano spesso dal saltare i passaggi procedurali, portando a costosi errori di produzione.

Il Rischio di Saltare la Ricalibrazione

L'errore più grande è presumere che un nuovo sensore sia accurato fin da subito. Le tolleranze di produzione significano che nessun sensore è identico.

La mancata ricalibrazione porterà a un dosaggio errato, spreco di materiali e alla produzione di calcestruzzo che non supera i test di controllo qualità.

Pulizia e Preparazione Inadeguate

Se il miscelatore e le tramogge non sono completamente svuotati, il peso residuo creerà un falso "punto zero" durante la calibrazione.

Questo errore, noto come offset zero, renderà inaccurate tutte le misurazioni successive, distorcendo tutti i pesi dei vostri lotti.

Ignorare i Controlli Post-Sostituzione

Dopo la calibrazione, eseguire alcuni lotti di prova per verificare che il sistema funzioni come previsto. Confrontare l'utilizzo dei materiali segnalato dal sistema con il vostro inventario.

Questo controllo finale conferma che il nuovo sensore e la sua calibrazione funzionano correttamente sotto carichi operativi reali.

Garantire una Sostituzione di Successo

Il vostro approccio alla sostituzione dei sensori dovrebbe allinearsi ai vostri obiettivi operativi primari: uptime, qualità e sicurezza.

- Se la vostra priorità è l'uptime operativo: Pianificate la sostituzione dei sensori durante i tempi di inattività programmati e tenete a disposizione componenti di ricambio pre-calibrati, ove possibile.

- Se la vostra priorità è l'assicurazione della qualità: Richiedete e documentate una ricalibrazione completa con pesi certificati per ogni singola sostituzione del sensore, senza eccezioni.

- Se la vostra priorità è la sicurezza del team: Applicate rigorosamente il protocollo "svuotare, pulire e disattivare l'alimentazione" prima che qualsiasi tecnico inizi il lavoro.

Trattando la sostituzione dei sensori come una procedura precisa piuttosto che un semplice scambio di parti, salvaguardate l'integrità della vostra attrezzatura e la qualità del vostro prodotto.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato Critico |

|---|---|---|

| 1. Preparazione | Svuotare il miscelatore, lockout/tagout, pulire l'area | Garantisce la sicurezza del tecnico e previene la contaminazione |

| 2. Sostituzione | Installare il sensore specificato dall'OEM, ricollegare il cablaggio | L'hardware corretto è fisicamente installato |

| 3. Ricalibrazione | Calibrare il sistema con pesi certificati | Garantisce l'accuratezza delle misurazioni per ogni lotto |

Garantite la precisione e la produttività della vostra centrale di betonaggio. Sostituire correttamente i sensori è fondamentale per la qualità dei lotti e per evitare costosi errori. GARLWAY è specializzata in macchinari edili, offrendo affidabili impianti di betonaggio, miscelatori e ricambi originali per imprese edili e appaltatori a livello globale. I nostri esperti possono fornire supporto e consulenza per mantenere le vostre operazioni fluide.

Contatta GARLWAY oggi stesso per consulenza esperta e ricambi originali.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

Domande frequenti

- Quali sono le due modalità di trasporto degli aggregati in un impianto di betonaggio? Tramoggia vs. Trasporto a nastro spiegato

- Come funziona il nastro trasportatore di pesatura aggregati in un impianto di betonaggio? Una guida alla pesatura precisa

- Perché le imprese di costruzione preferiscono gli impianti di betonaggio containerizzati rispetto agli impianti tradizionali? Ottieni il controllo in loco e riduci i costi

- Quali tipi di mescolatori vengono utilizzati negli impianti di betonaggio? Scegli il mescolatore giusto per il tuo progetto

- Quali sono le macchine principali utilizzate negli impianti di betonaggio? Ottimizza la tua configurazione di produzione del calcestruzzo

- Come viene stoccato il prodotto finito in un impianto di betonaggio? Il principio critico della produzione just-in-time

- Quali sono i vantaggi degli impianti di betonaggio stazionari? Ottieni una qualità impareggiabile e una produzione ad alto volume

- Quali caratteristiche rendono un silo per cemento da 100 tonnellate comodo da usare? Massimizza l'efficienza e la sicurezza nel tuo cantiere