Nella sua essenza, la manutenzione adeguata di un impianto di betonaggio è la differenza fondamentale tra un'operazione redditizia e una fallimentare. È il fattore più importante per garantire una produzione costante, prevenire guasti catastrofici e massimizzare la durata del tuo significativo investimento di capitale.

La manutenzione non dovrebbe essere vista come un centro di costo, ma come un investimento strategico in tempi di attività operativa e qualità del prodotto. Trascurarla introduce rischi inaccettabili di guasto delle apparecchiature, ritardi nei progetti e perdite finanziarie.

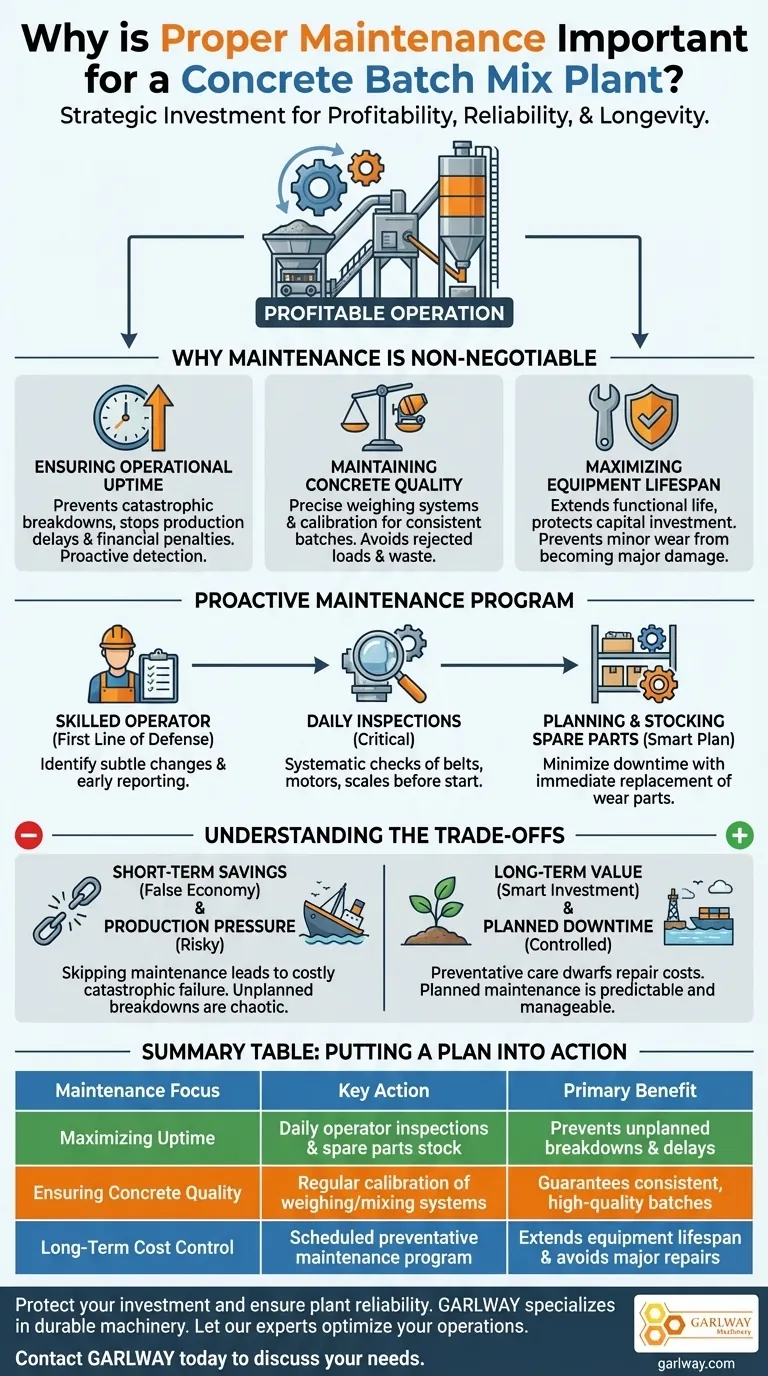

Perché la Manutenzione è Non Negoziabile

Un impianto di betonaggio è un sistema complesso in cui ogni componente, dai dosatori di inerti al miscelatore centrale, deve funzionare perfettamente. Un guasto in una parte può arrestare l'intera linea di produzione.

Garantire i Tempi di Attività Operativa

I guasti non sono mai convenienti. I tempi di inattività imprevisti interrompono direttamente la produzione, portando a scadenze mancate, penalità finanziarie e danni alla tua reputazione professionale. La manutenzione proattiva identifica e corregge potenziali problemi prima che diventino guasti critici.

Mantenere la Qualità e la Costanza del Calcestruzzo

La funzione principale dell'impianto è produrre calcestruzzo secondo specifiche esatte. Ciò si basa sul funzionamento preciso dei sistemi di pesatura per inerti, cemento e acqua. Una bilancia mal mantenuta o non calibrata può portare a lotti incoerenti, carichi rifiutati e spreco di materiali.

Massimizzare la Durata delle Apparecchiature

Ispezioni regolari, lubrificazione e sostituzione delle parti prevengono che l'usura minore si trasformi in danni maggiori. Questo approccio preventivo estende significativamente la vita funzionale delle apparecchiature, proteggendo il tuo investimento iniziale per gli anni a venire.

Componenti Chiave di un Programma di Manutenzione Proattiva

Una strategia di manutenzione efficace non è reattiva; è un processo pianificato e sistematico basato sulla diligenza quotidiana e sulla lungimiranza.

Il Ruolo dell'Operatore Qualificato

L'operatore dell'impianto è la tua prima linea di difesa. Un operatore ben addestrato può identificare sottili cambiamenti nelle prestazioni della macchina, come suoni o movimenti anomali, che spesso segnalano un problema imminente. Sono cruciali per le ispezioni quotidiane e la segnalazione precoce.

Le Ispezioni Quotidiane Sono Cruciali

Un controllo breve e sistematico all'inizio di ogni giornata è essenziale. Questo include l'ispezione visiva di cinghie, motori e bilance, e il monitoraggio del processo di dosaggio iniziale per eventuali irregolarità. Questa semplice abitudine può evitare una percentuale significativa di guasti.

Pianificazione e Stoccaggio dei Pezzi di Ricambio

Aspettare che un pezzo si guasti prima di ordinarne uno sostitutivo garantisce tempi di inattività prolungati. Un piano di manutenzione intelligente prevede l'identificazione delle parti soggette a usura critica e la conservazione di una scorta strategica a portata di mano per la sostituzione immediata, trasformando un fermo di più giorni in una riparazione minore.

Comprendere i Compromessi

La pressione per massimizzare la produzione può spesso entrare in conflitto con la necessità di manutenzione. Comprendere i costi reali coinvolti è la chiave per prendere la decisione giusta.

Risparmi a Breve Termine vs. Fallimento a Lungo Termine

Saltare un controllo di manutenzione programmato per risparmiare qualche ora o qualche dollaro è una falsa economia. Il costo di un guasto catastrofico, in termini di riparazioni, perdita di produzione e danni collaterali, supererà sempre il costo della cura preventiva.

Pressione di Produzione vs. Tempi di Inattività Pianificati

Può essere allettante spingere un impianto oltre la sua finestra di manutenzione programmata per rispettare una scadenza. Tuttavia, i tempi di inattività pianificati sono controllati e prevedibili. Un guasto imprevisto è caotico, costoso e si verifica nel momento peggiore possibile.

L'Effetto Domino di un Singolo Guasto

Un guasto è raramente isolato. Se il tuo impianto si ferma, blocca i miscelatori di calcestruzzo, ritarda le squadre di costruzione e può far deragliare un intero progetto dalla sua tabella di marcia. Le conseguenze finanziarie e logistiche si ripercuotono ben oltre l'impianto stesso.

Mettere in Azione un Piano di Manutenzione

La tua strategia di manutenzione dovrebbe essere direttamente allineata con le tue priorità operative.

- Se il tuo obiettivo principale è massimizzare i tempi di attività: Dai priorità alle ispezioni quotidiane dell'operatore e mantieni uno stock ben organizzato di pezzi di ricambio critici.

- Se il tuo obiettivo principale è garantire la qualità del calcestruzzo: Concentra gli sforzi di manutenzione sulla pulizia e calibrazione regolari di tutti i sistemi di pesatura e miscelazione.

- Se il tuo obiettivo principale è il controllo dei costi a lungo termine: Implementa un programma di manutenzione formale e programmato per prevenire guasti importanti e massimizzare la durata operativa delle apparecchiature.

In definitiva, trattare la manutenzione come parte integrante della tua operazione è l'unico modo per garantirne l'affidabilità e la redditività.

Tabella Riassuntiva:

| Focus Manutenzione | Azione Chiave | Beneficio Primario |

|---|---|---|

| Massimizzare i Tempi di Attività | Ispezioni quotidiane dell'operatore e scorte di pezzi di ricambio | Previene guasti imprevisti e ritardi nei progetti |

| Garantire la Qualità del Calcestruzzo | Calibrazione regolare dei sistemi di pesatura/miscelazione | Garantisce lotti costanti e di alta qualità |

| Controllo dei Costi a Lungo Termine | Programma di manutenzione preventiva programmata | Estende la durata delle apparecchiature ed evita riparazioni importanti |

Proteggi il tuo investimento e assicurati l'affidabilità del tuo impianto. GARLWAY è specializzata nella fornitura di macchinari edili durevoli, inclusi impianti di betonaggio, per appaltatori e imprese di costruzione in tutto il mondo. Le nostre attrezzature sono costruite per le prestazioni, ma la loro longevità dipende da una solida strategia di manutenzione. Lascia che i nostri esperti ti aiutino a ottimizzare le tue operazioni. Contatta GARLWAY oggi stesso per discutere delle tue esigenze e mantenere i tuoi progetti in programma.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Perché il processo dell'impianto di betonaggio è considerato complesso? Padroneggiare la precisione nelle costruzioni

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività

- Perché acquistare ricambi per impianti di betonaggio solo dal produttore? Proteggi il tuo investimento e massimizza i tempi di attività

- Che tipi di materiali da costruzione può produrre un impianto di betonaggio? Calcestruzzo e malta miscelati con precisione

- Cosa considerare quando si allestisce un impianto di betonaggio? Pianificare efficienza e sicurezza