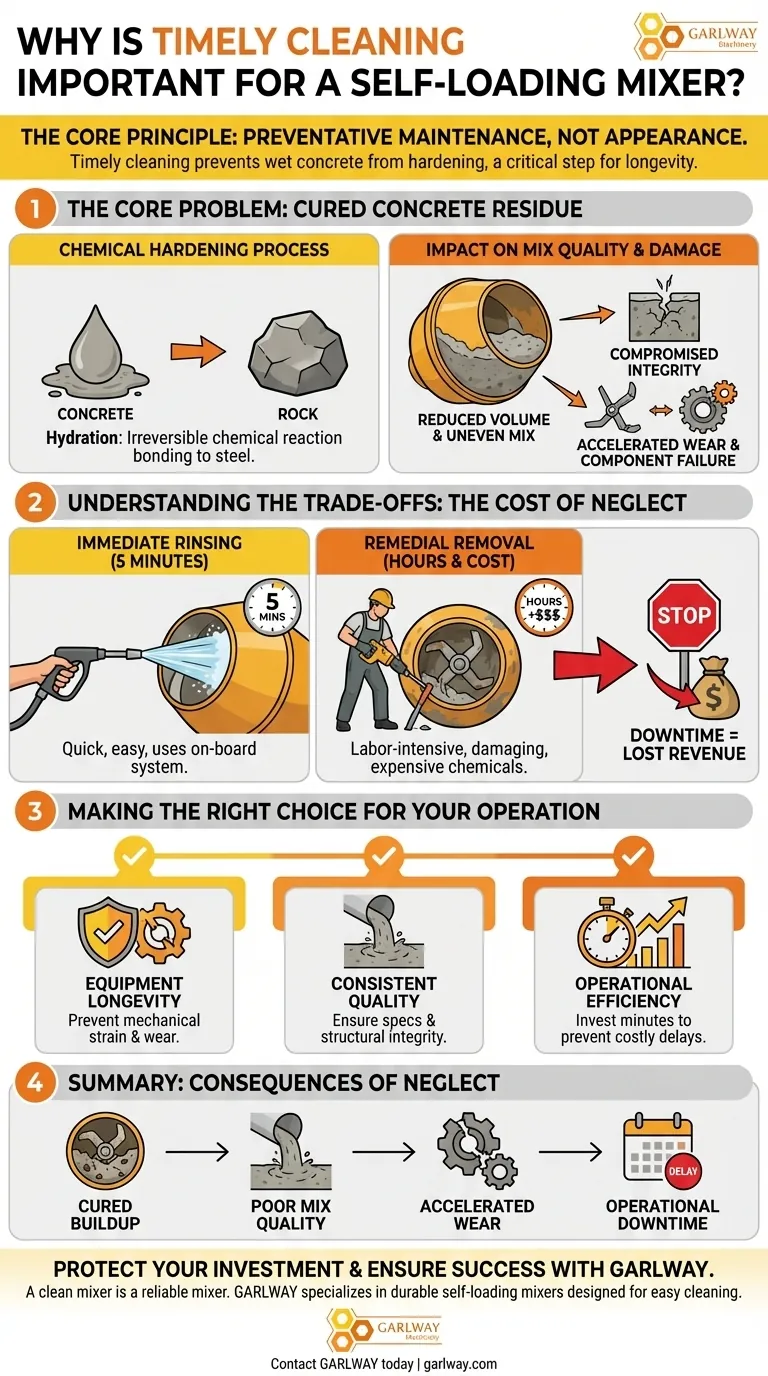

La pulizia tempestiva è essenziale per una betoniera semovente perché impedisce ai residui di calcestruzzo fresco di indurirsi all'interno del tamburo di miscelazione. Una volta che il calcestruzzo si indurisce, diventa estremamente difficile da rimuovere, compromettendo direttamente la qualità delle future miscele e potenzialmente danneggiando l'attrezzatura stessa.

Il principio fondamentale da comprendere è che la pulizia di una betoniera non riguarda l'aspetto; è un'importante operazione di manutenzione preventiva. Non pulire immediatamente dopo l'uso trasforma un semplice compito di cinque minuti in una fonte di significativi guasti operativi, usura dei componenti e costosi tempi di inattività.

Il problema principale: residui di calcestruzzo indurito

La funzione principale di una betoniera è produrre un lotto di calcestruzzo omogeneo e consistente. Il materiale residuo da un lavoro precedente minaccia direttamente questo risultato.

Il processo chimico di indurimento

Il calcestruzzo non si "asciuga" semplicemente: si indurisce attraverso una reazione chimica chiamata idratazione. Questo processo è irreversibile.

Qualsiasi materiale lasciato nel tamburo dopo lo scarico continuerà a indurirsi, legandosi alle pareti in acciaio e alle pale di miscelazione come una roccia.

Impatto sulla qualità del mix

I pezzi induriti di vecchio calcestruzzo riducono il volume effettivo del tamburo. Ancora più importante, impediscono alla nuova miscela di miscelarsi uniformemente.

Ciò porta a lotti incoerenti con una distribuzione errata degli aggregati e rapporti acqua-cemento errati, compromettendo in definitiva l'integrità strutturale del getto finale.

Danni ai componenti di miscelazione

Man mano che i residui induriti si accumulano, creano una superficie interna irregolare. Questo può intrappolare aggregati freschi, portando a un aumento dell'attrito e dell'usura delle pale di miscelazione.

Il peso aggiuntivo e sbilanciato esercita anche una notevole sollecitazione sul motore di rotazione del tamburo e sui cuscinetti, accelerando l'usura e portando a un guasto prematuro.

Comprendere i compromessi: il costo dell'incuria

Saltare la pulizia a fine giornata potrebbe sembrare un modo per risparmiare qualche minuto, ma questa è una falsa economia che porta a gravi conseguenze a lungo termine.

Risciacquo immediato vs. rimozione correttiva

La maggior parte delle moderne betoniere semoventi è dotata di un serbatoio dell'acqua e di un sistema di lavaggio ad alta pressione specificamente per questo scopo. Risciacquare il tamburo immediatamente dopo un getto richiede solo pochi minuti.

Al contrario, la rimozione del calcestruzzo completamente indurito richiede spesso ore di lavoro manuale con martelli e scalpelli, o persino agenti chimici specializzati e costosi. Questo processo rischia anche di danneggiare l'interno del tamburo.

Il costo nascosto dei tempi di inattività

Una betoniera mal mantenuta è inaffidabile. Quando una macchina è fuori servizio per una pulizia intensiva o per riparazioni dovute a negligenza, le operazioni si fermano.

Questo tempo di inattività si traduce direttamente in perdite di entrate e ritardi nei progetti, un costo che supera di gran lunga il tempo richiesto per la manutenzione ordinaria.

Fare la scelta giusta per la tua operazione

Integrare un rigoroso protocollo di pulizia è fondamentale per gestire un'operazione professionale e redditizia. Garantisce che la tua attrezzatura funzioni come previsto e protegge il tuo investimento.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Tratta il risciacquo immediato post-scarico come un passaggio non negoziabile per prevenire lo stress meccanico e l'usura causati dai residui induriti.

- Se il tuo obiettivo principale è la qualità costante del calcestruzzo: Comprendi che un tamburo pulito è il primo requisito per produrre una miscela omogenea che soddisfi le specifiche ingegneristiche.

- Se il tuo obiettivo principale è l'efficienza operativa: Considera i pochi minuti impiegati per la pulizia non come un costo, ma come un investimento critico per prevenire ore di costosi tempi di inattività e riparazioni.

In definitiva, una disciplina di pulizia costante è la linea di demarcazione tra un bene che genera valore e una passività che causa problemi.

Tabella riassuntiva:

| Conseguenza dell'incuria | Impatto |

|---|---|

| Accumulo di calcestruzzo indurito | Riduce il volume del tamburo, causa miscelazione incoerente e sollecita i componenti. |

| Qualità del mix scadente | Porta a lotti non omogenei, compromettendo l'integrità strutturale. |

| Usura accelerata dell'attrezzatura | Danneggia le pale di miscelazione, il motore del tamburo e i cuscinetti, portando a guasti prematuri. |

| Tempi di inattività operativi | Si traduce in costosi ritardi nei progetti e perdite di entrate dovute a riparazioni. |

Proteggi il tuo investimento e assicurati il successo del progetto con GARLWAY.

Una betoniera pulita è una betoniera affidabile. GARLWAY è specializzata in macchinari edili durevoli, comprese robuste betoniere semoventi progettate per una facile pulizia e prestazioni a lungo termine. Non lasciare che l'incuria trasformi la tua attrezzatura essenziale in una fonte di tempi di inattività e costose riparazioni.

Contatta GARLWAY oggi stesso per trovare la betoniera giusta per la tua impresa edile o attività di appalto e scopri le migliori pratiche di manutenzione che massimizzano i tempi di attività e la qualità del mix.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Attrezzatura per betoniera mobile

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Betoniera portatile con sollevatore

Domande frequenti

- Quali pratiche di manutenzione prolungano la vita di una betoniera? Una guida proattiva per massimizzare la durata dell'attrezzatura

- Quale tipo di progetti richiede una betoniera? Guida essenziale per professionisti dell'edilizia

- Qual è la funzione di una betoniera? Ottenere un calcestruzzo coerente e di alta qualità per i tuoi progetti

- Quali considerazioni sulla sicurezza sono importanti per il funzionamento delle betoniere? Una guida alla gestione proattiva del rischio

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura