I miscelatori a tamburo ottengono una miscelazione efficiente e costante combinando la semplice azione di rotazione con l'uso preciso e ingegnerizzato della gravità e della geometria interna. Il movimento di rimescolamento creato dal tamburo rotante, guidato dal suo angolo di inclinazione e dalle lame interne, assicura che i materiali vengano continuamente piegati, sollevati e distribuiti in tutto il lotto.

Un miscelatore a tamburo non è solo un contenitore passivo che gira; è un sistema ingegnerizzato in cui l'angolo del tamburo, la velocità di rotazione e i componenti interni lavorano in concerto con la gravità per produrre una miscela prevedibile, uniforme ed efficiente dal punto di vista energetico.

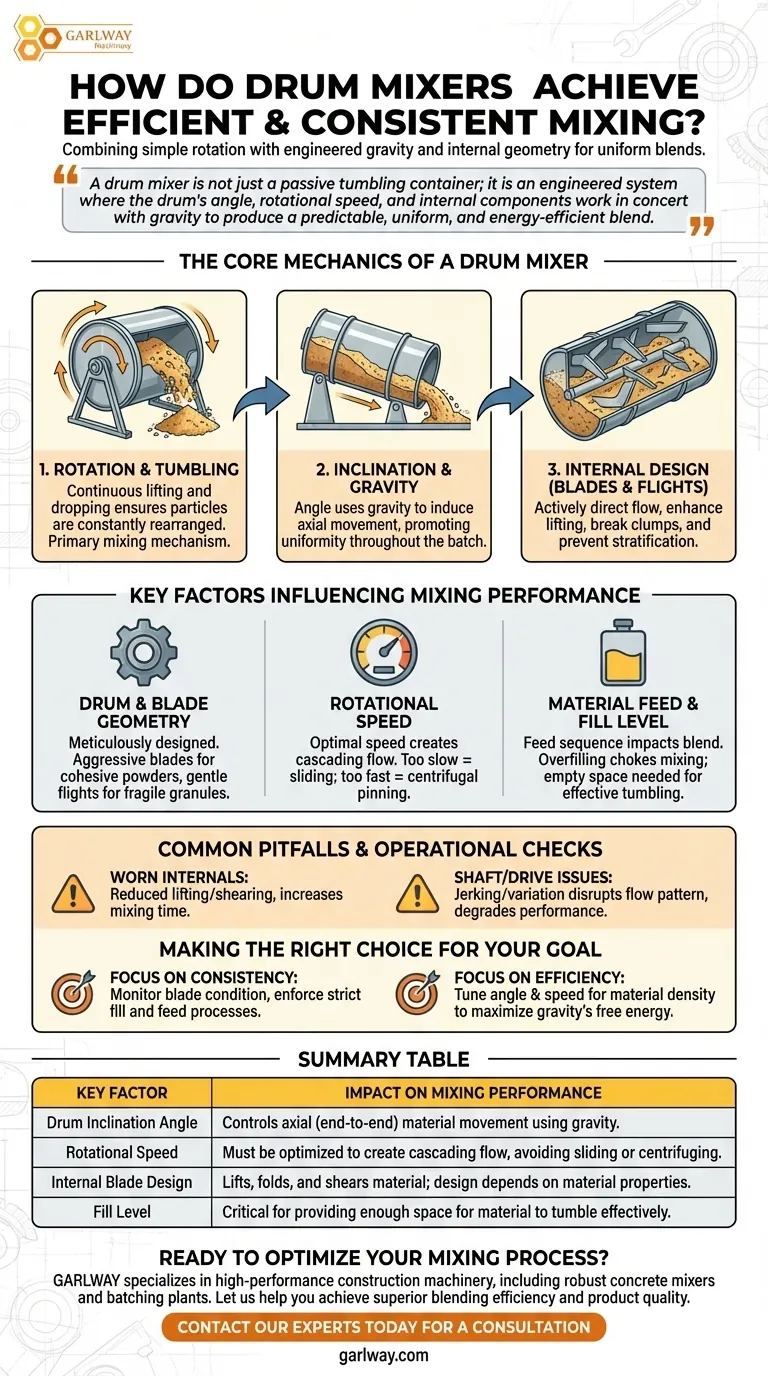

Le Meccaniche Fondamentali di un Miscelatore a Tamburo

Per capire come un miscelatore a tamburo ottiene i suoi risultati, è essenziale esaminare i tre principi fisici di cui si avvale. Ognuno svolge un ruolo distinto nel trasformare una raccolta di ingredienti separati in un prodotto omogeneo.

Il Principio di Rotazione e Rimescolamento

L'azione più evidente è la rotazione del tamburo stesso. Mentre il tamburo gira, trasporta il materiale lungo la sua parete finché non viene superato l'angolo di riposo.

Il materiale quindi ricade, creando un flusso a cascata che è il meccanismo principale di miscelazione. Questo continuo sollevamento e caduta assicura che le particelle vengano costantemente riorganizzate.

Il Ruolo Critico dell'Inclinazione e della Gravità

La maggior parte dei miscelatori a tamburo industriali è impostata con un preciso angolo di inclinazione. Questa non è una scelta arbitraria; è una caratteristica di progettazione critica.

L'angolo utilizza la gravità per indurre un movimento assiale (da un'estremità all'altra) nel materiale. Mentre le particelle ricadono, scivolano anche dolcemente verso l'estremità inferiore del tamburo, quindi vengono riportate verso l'alto e verso l'estremità superiore, creando un ciclo dolce e continuo che promuove l'uniformità lungo l'intera lunghezza del lotto.

Design Interno: Lame, Alette e Rivestimenti

L'interno del tamburo è raramente un semplice cilindro liscio. È tipicamente dotato di lame, alette o deflettori.

Questi componenti interni dirigono attivamente il flusso del materiale. Migliorano l'azione di sollevamento, rompono i grumi e assicurano che il materiale al centro del lotto venga piegato nel materiale ai bordi, prevenendo la stratificazione e creando un'azione di miscelazione più vigorosa di quanto il solo rimescolamento potrebbe ottenere.

Fattori Chiave che Influenzano le Prestazioni di Miscelazione

Sebbene i principi siano semplici, la qualità finale della miscelazione dipende da diverse variabili interconnesse. Ottimizzare questi fattori è la chiave per ottenere la massima efficienza e coerenza.

Geometria del Tamburo e delle Lame

La forma del tamburo, le dimensioni delle lame e l'angolo delle lame sono tutti meticolosamente progettati.

Lame aggressive sono necessarie per polveri coesive che tendono a formare grumi, mentre alette curve e più delicate sono utilizzate per granuli fragili per prevenire la rottura. La geometria interna errata per il tuo materiale porterà a scarsi risultati.

Velocità di Rotazione

La velocità di rotazione deve essere attentamente controllata. Se la velocità è troppo bassa, il materiale scivolerà invece di rimescolarsi, con conseguente scarsa miscelazione.

Se la velocità è troppo alta, la forza centrifuga bloccherà il materiale contro la parete del tamburo, impedendo qualsiasi azione di miscelazione. La velocità ottimale crea una cortina di materiale rotante e a cascata.

Alimentazione del Materiale e Livello di Riempimento

La sequenza e la tempistica con cui le materie prime vengono introdotte nel miscelatore possono influire in modo significativo sulla miscela finale. Aggiungere una piccola quantità di un additivo critico per ultimo, ad esempio, potrebbe richiedere un tempo di miscelazione più lungo per garantire che sia uniformemente disperso.

Inoltre, il livello di riempimento è cruciale. Riempire eccessivamente il tamburo soffocherà l'azione di miscelazione, poiché non ci sarà abbastanza spazio vuoto affinché il materiale si rimescoli efficacemente.

Errori Comuni e Controlli Operativi

Anche un miscelatore ben progettato funzionerà male se non viene utilizzato e mantenuto correttamente. La coerenza è un prodotto sia del design che della disciplina del processo.

Interni Usurati

Nel tempo, le lame e i rivestimenti interni si usurano a causa dell'abrasione. I componenti usurati sono meno efficaci nel sollevare e tagliare il materiale, il che può aumentare drasticamente il tempo di miscelazione richiesto e portare a un prodotto incoerente. L'ispezione regolare è essenziale.

Problemi all'Albero o al Gruppo Motore

Qualsiasi problema meccanico, come l'inceppamento dell'albero o una velocità di rotazione incoerente, influenzerà direttamente l'azione di miscelazione. Una rotazione fluida e costante è fondamentale per il processo, e qualsiasi scatto o variazione interromperà il modello di flusso del materiale e degraderà le prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di miscelazione a tamburo, devi allineare i tuoi parametri operativi con il tuo obiettivo primario.

- Se la tua priorità è la coerenza: Presta molta attenzione alle condizioni delle tue lame e dei tuoi rivestimenti interni e applica un processo rigoroso e ripetibile per il livello di riempimento e la sequenza di alimentazione degli ingredienti.

- Se la tua priorità è l'efficienza (velocità ed energia): Assicurati che l'angolo del tamburo e la velocità di rotazione siano perfettamente sintonizzati per la densità e le caratteristiche di flusso del tuo materiale per massimizzare l'energia libera fornita dalla gravità.

- Se stai risolvendo un problema di miscelazione scadente: Inizia sempre ispezionando l'usura interna e verificando i tuoi parametri operativi (livello di riempimento, velocità, ordine di alimentazione) prima di indagare su problemi meccanici più complessi.

Comprendendo questi principi fondamentali, puoi trasformare il tuo miscelatore a tamburo da un semplice contenitore in uno strumento di miscelazione di precisione.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulle Prestazioni di Miscelazione |

|---|---|

| Angolo di Inclinazione del Tamburo | Controlla il movimento assiale (da un'estremità all'altra) del materiale utilizzando la gravità. |

| Velocità di Rotazione | Deve essere ottimizzata per creare un flusso a cascata, evitando scivolamenti o centrifugazione. |

| Design delle Lame Interne | Solleva, piega e taglia il materiale; il design dipende dalle proprietà del materiale. |

| Livello di Riempimento | Cruciale per fornire spazio sufficiente affinché il materiale si rimescoli efficacemente. |

Pronto a Ottimizzare il Tuo Processo di Miscelazione?

GARLWAY è specializzata in macchinari edili ad alte prestazioni, inclusi robusti miscelatori per calcestruzzo e impianti di betonaggio progettati per appaltatori e imprese edili in tutto il mondo. La nostra competenza nella progettazione di miscelatori a tamburo garantisce risultati efficienti e costanti per i tuoi progetti.

Lasciaci aiutarti a raggiungere un'efficienza di miscelazione e una qualità del prodotto superiori.

Contatta oggi i nostri esperti per una consulenza per discutere le tue esigenze specifiche e scoprire la soluzione GARLWAY più adatta a te.

Guida Visiva

Prodotti correlati

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina Mescolatrice ad Albero per la Miscelazione di Cemento e Calcestruzzo Normale

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Nuova macchina automatica per calcestruzzo

Domande frequenti

- Quali sono i vantaggi dell'azione di miscelazione in un miscelatore batch rotativo? Ottenere una miscelazione delicata e uniforme

- Come scaricano il calcestruzzo le mescolatrici a tamburo fisso? Sbloccare una produzione di calcestruzzo efficiente e ad alto volume

- Qual è il potenziale futuro delle betoniere semoventi nell'edilizia commerciale? Sblocca efficienza e risparmio sui costi

- Un miscelatore volumetrico produce calcestruzzo di migliore qualità? Controllo in cantiere per risultati superiori

- Come funzionano i miscelatori a tumbling e a cosa servono? Ottenere una miscelazione delicata e di alta qualità

- Quali sono le applicazioni principali delle betoniere semoventi? Ideali per cantieri remoti e spazi ristretti

- Come fanno le betoniere volumetriche a fornire flessibilità operativa? Ottenere la produzione di calcestruzzo su richiesta

- Quali sono le considerazioni chiave nella scelta di una betoniera? Abbina la tua attrezzatura al progetto per la massima efficienza