Fondamentalmente, un miscelatore a tamburo funziona per caduta. Utilizza un recipiente cilindrico rotante, spesso dotato di alette o lame interne, per sollevare ripetutamente i materiali lungo la parete del tamburo prima di farli ricadere. Questo movimento continuo, guidato dalla gravità, crea una miscela delicata ma completa e omogenea.

A differenza dei miscelatori ad alto taglio che si basano su bracci interni aggressivi e veloci, un miscelatore a tamburo sfrutta i semplici principi di rotazione e gravità. L'intero recipiente gira, facendo sì che il contenuto si pieghi e cada l'uno sull'altro, ottenendo una miscela uniforme con danni minimi alle singole particelle.

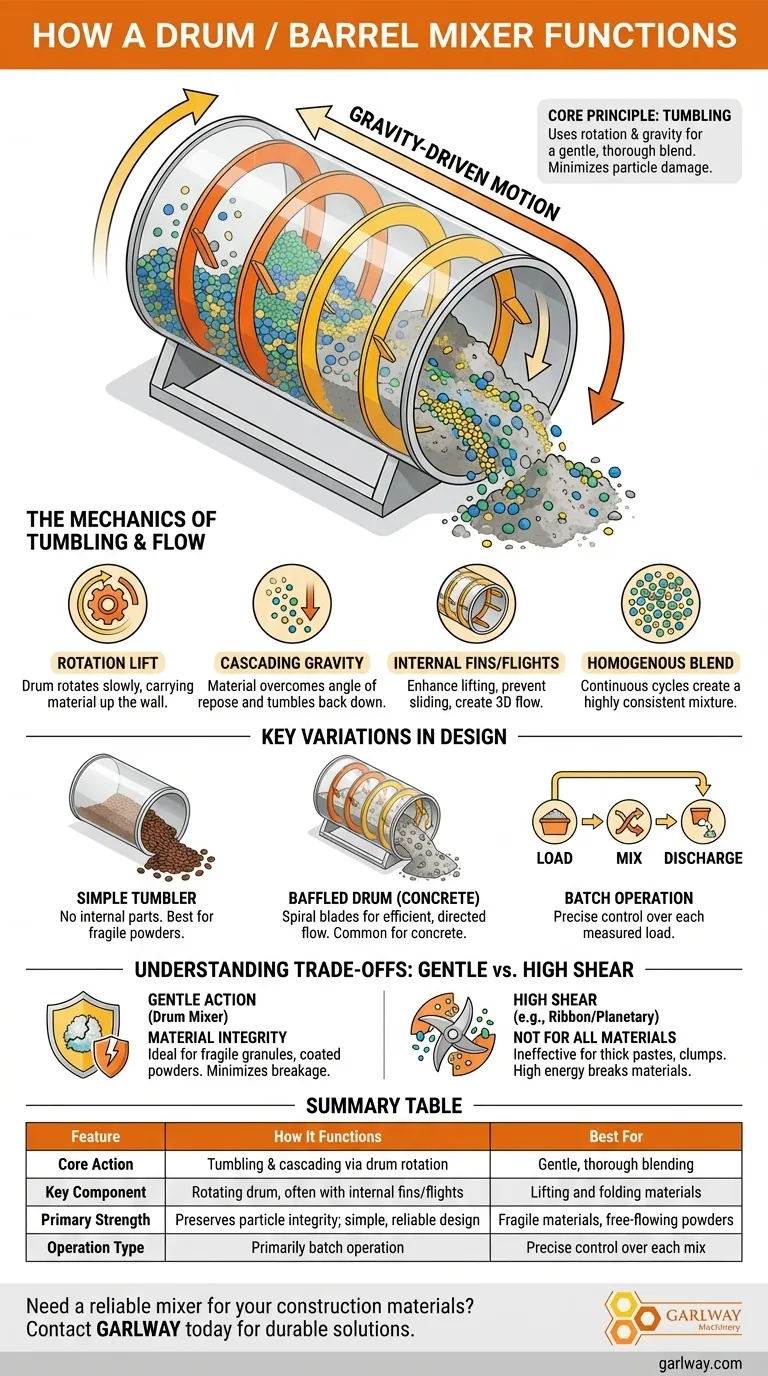

La meccanica della caduta e del flusso

Per capire come funziona un miscelatore a tamburo, è fondamentale vederlo come un sistema in cui la gravità fa il lavoro vero e proprio. La macchina facilita semplicemente il processo.

Il ruolo della rotazione

Il tamburo ruota a una velocità relativamente bassa. Questa rotazione non è destinata a lanciare violentemente il materiale, ma piuttosto a portarlo parzialmente lungo la parete interna del recipiente.

La potenza della gravità a cascata

Quando il materiale raggiunge una certa altezza, supera il suo angolo di riposo e cade o scivola verso il fondo del cumulo. Questa è l'azione di miscelazione principale, che crea un flusso casuale e trasversale che distribuisce le particelle in tutto il lotto.

Alette e profili interni

Molti miscelatori a tamburo presentano lame, alette o profili interni fissi. Questi non sono agitatori; il loro scopo è quello di migliorare l'azione di sollevamento, impedire al materiale di scivolare semplicemente contro una parete liscia e introdurre un flusso tridimensionale più complesso (avanti/indietro e su/giù).

Ottenere una miscela omogenea

Questo ciclo di sollevamento e caduta si ripete continuamente. Ogni caduta randomizza ulteriormente la distribuzione delle particelle, portando a un prodotto altamente consistente e omogeneo, spesso in soli uno o cinque minuti.

Principali variazioni nel design dei miscelatori a tamburo

Sebbene il principio rimanga lo stesso, i miscelatori a tamburo sono adattati per diversi materiali e settori, portando a alcune variazioni chiave nel design.

Il semplice tumbler

Alcuni miscelatori a tamburo non hanno affatto parti interne. La forma del tamburo e l'attrito del materiale stesso sono sufficienti a creare l'azione di caduta. Questi sono i migliori per le polveri più delicate e scorrevoli, dove qualsiasi struttura interna è indesiderabile.

Il tamburo a deflettori

Questo è il design più comune, esemplificato dal classico miscelatore per cemento. Utilizza lame a spirale o deflettori sagomati strategicamente per garantire un flusso di miscelazione più efficiente e diretto. Queste lame svolgono anche un ruolo cruciale nel guidare i materiali durante lo scarico.

Funzionamento a batch vs. continuo

La maggior parte dei miscelatori a tamburo funziona a batch. Una singola quantità misurata di ingredienti viene caricata, miscelata completamente e quindi scaricata prima che venga introdotto il lotto successivo. Ciò garantisce un controllo preciso sulla composizione di ogni carico.

Comprendere i compromessi: azione delicata vs. alto taglio

La scelta di un miscelatore a tamburo dipende dalla comprensione dei suoi punti di forza e limiti fondamentali rispetto ad altre tecnologie di miscelazione.

Vantaggio: integrità del materiale

L'azione di caduta delicata è il punto di forza del miscelatore a tamburo. È ideale per materiali fragili come granuli rivestiti, chicchi di caffè o polveri farmaceutiche perché minimizza la rottura delle particelle, il degrado e la generazione di calore.

Vantaggio: semplicità e affidabilità

Con poche o nessuna parte mobile interna, i miscelatori a tamburo sono meccanicamente semplici, durevoli e facili da pulire. Questo design semplice si traduce in alta affidabilità e minori requisiti di manutenzione.

Limitazione: non per tutti i materiali

Questa azione delicata è inefficace per i materiali che richiedono un'elevata forza di taglio. Non può rompere grumi, miscelare paste dense o combinare ingredienti che resistono naturalmente alla miscelazione.

Contrasto con i miscelatori ad alto taglio

Al contrario, un miscelatore planetario o a nastro utilizza bracci interni potenti e veloci per forzare i materiali insieme. Questa azione ad alta energia e ad alto taglio è necessaria per applicazioni come impasti, slurry densi o incorporazione di liquidi in polveri dense, ma distruggerebbe i materiali per cui è progettato un miscelatore a tamburo.

Fare la scelta giusta per il tuo obiettivo

In base alla sua funzione principale, un miscelatore a tamburo è la scelta giusta solo quando i tuoi obiettivi sono allineati ai suoi punti di forza intrinseci.

- Se il tuo obiettivo principale è preservare la struttura delle particelle: L'azione di caduta delicata di un miscelatore a tamburo è ideale per granuli fragili, polveri rivestite o qualsiasi materiale che verrebbe danneggiato da una miscelazione aggressiva.

- Se il tuo obiettivo principale è la miscelazione di polveri scorrevoli: Il meccanismo semplice e guidato dalla gravità è altamente efficace ed efficiente per creare miscele uniformi di materiali secchi e granulari di densità simile.

- Se il tuo obiettivo principale è la miscelazione pesante di aggregati (come il cemento): Un miscelatore a tamburo con robuste lame a spirale interne fornisce l'azione di sollevamento e piegatura necessaria per combinare efficacemente cemento, sabbia, pietra e acqua.

In definitiva, l'eleganza del miscelatore a tamburo risiede nella sua semplicità, utilizzando rotazione e gravità per ottenere una miscela costante con una forza minima.

Tabella riassuntiva:

| Caratteristica | Come funziona | Ideale per |

|---|---|---|

| Azione principale | Caduta e cascata tramite rotazione del tamburo | Miscelazione delicata e completa |

| Componente chiave | Tamburo rotante, spesso con alette/profili interni | Sollevamento e piegatura dei materiali |

| Punto di forza principale | Preserva l'integrità delle particelle; design semplice e affidabile | Materiali fragili, polveri scorrevoli |

| Tipo di funzionamento | Principalmente funzionamento a batch | Controllo preciso su ogni miscela |

Hai bisogno di un miscelatore affidabile per i tuoi materiali da costruzione?

GARLWAY è specializzata in macchinari edili durevoli, inclusi miscelatori per cemento e impianti di betonaggio progettati per appaltatori e imprese edili in tutto il mondo. Le nostre attrezzature forniscono la miscelazione efficiente e omogenea di cui hai bisogno per garantire la qualità e le tempistiche del progetto.

Contatta GARLWAY oggi stesso per discutere come le nostre soluzioni di miscelazione possono avvantaggiare la tua specifica operazione.

Guida Visiva

Prodotti correlati

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Miscelatori di calcestruzzo Multiquip HZS90 per l'edilizia

- Miscelatore per cemento e malta JDC350

Domande frequenti

- Qual è lo scopo di una betoniera nei progetti di costruzione? Garantire un calcestruzzo consistente e di alta qualità

- Quali materiali vengono tipicamente mescolati con il cemento nelle attrezzature di miscelazione? Ottieni miscele di calcestruzzo perfette

- Perché è importante mantenere il calcestruzzo in movimento in una betoniera? Garantire qualità e resistenza

- Perché è importante preparare in anticipo i cantieri per la consegna del cemento? Garantire un getto di successo

- Perché la pulizia delle attrezzature è importante dopo ogni lotto di calcestruzzo prodotto? Garantire la qualità e proteggere i vostri macchinari