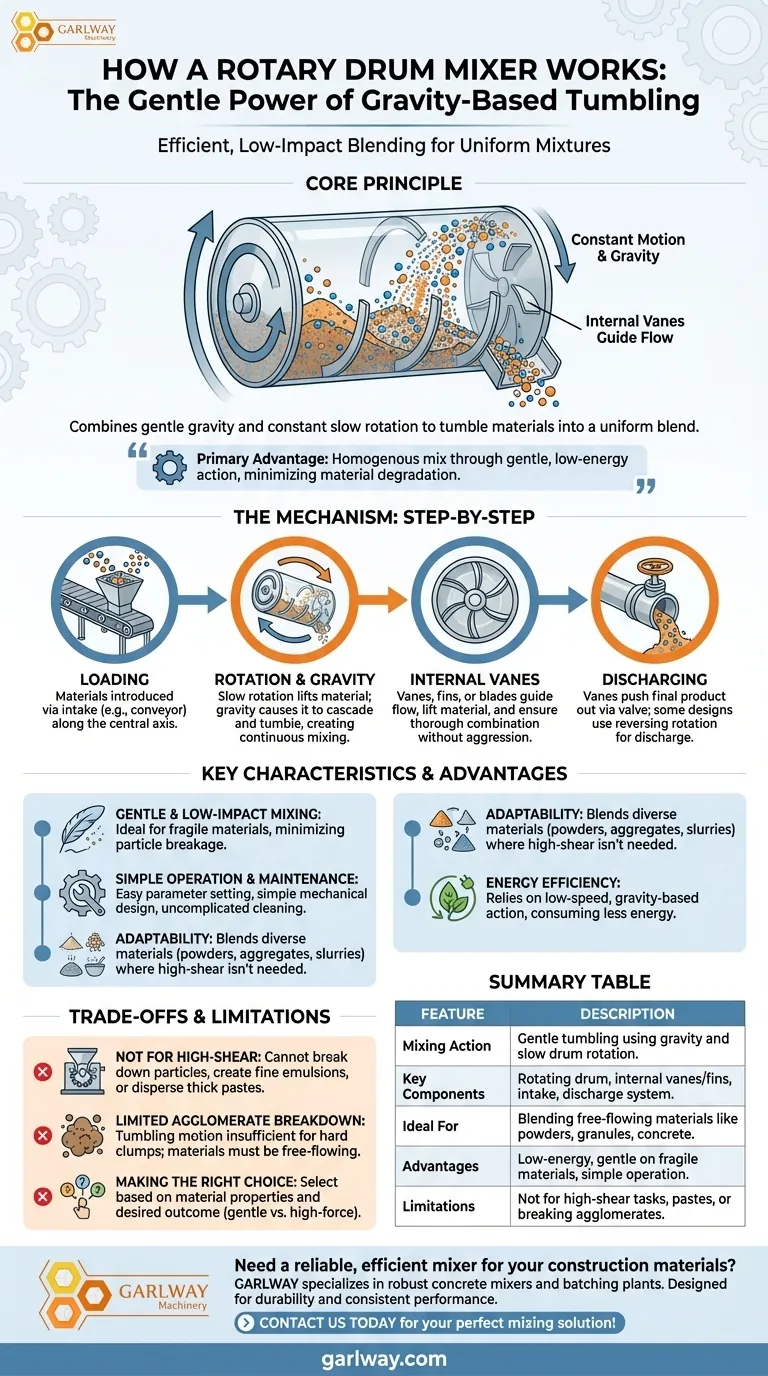

Nella sua essenza, un miscelatore a tamburo rotante funziona utilizzando un principio semplice ed efficace. Combina la forza delicata della gravità con il movimento costante di un tamburo a rotazione lenta e la guida di alette interne per far cadere i materiali l'uno sull'altro finché non formano una miscela uniforme.

Il vantaggio principale di un miscelatore a tamburo rotante risiede nella sua capacità di ottenere una miscela omogenea attraverso un'azione di ribaltamento delicata e a basso consumo energetico. Ciò lo rende eccezionalmente efficace per la miscelazione di materiali senza causare degradazione o danni.

Il Meccanismo Centrale: Una Scomposizione Passo Passo

Per capire come funziona questa attrezzatura, è meglio esaminare il processo in fasi, dal carico delle materie prime allo scarico del prodotto finito.

### Caricamento dei Materiali

I materiali vengono introdotti nel miscelatore attraverso un apposito ingresso. In molti design, questo si trova lungo l'asse centrale del recipiente. Il carico può essere effettuato tramite una tramoggia di carico o un sistema a nastro trasportatore.

### L'Azione di Miscelazione: Rotazione e Gravità

Una volta caricato, il tamburo inizia a ruotare a una velocità relativamente bassa. Mentre il tamburo gira, solleva il materiale lungo la sua parete. La gravità fa quindi cadere o ribaltare il materiale verso il basso, creando un movimento di miscelazione continuo e scorrevole.

Questo ribaltamento costante assicura che le particelle vengano distribuite casualmente nell'intero lotto.

### Il Ruolo delle Alette e delle Pale Interne

All'interno del tamburo sono presenti alette, alette o pale sagomate e posizionate strategicamente. Questi non sono agitatori aggressivi, ma piuttosto guide che migliorano il processo di miscelazione.

Aiutano a sollevare e dirigere il flusso del materiale, impedendogli di scivolare semplicemente lungo la parete interna del tamburo. In alcuni casi, come nei miscelatori per calcestruzzo, queste pale sono a forma di spirale per spostare sistematicamente il materiale avanti e indietro, garantendo che tutti i componenti (sabbia, cemento, acqua) siano combinati in modo completo.

### Scarico del Prodotto Finito

Anche lo scarico della miscela omogenea è semplice. In un design comune, viene aperta una valvola e l'azione delicata delle alette spinge fuori il prodotto, consentendo al miscelatore di svuotarsi completamente.

Un altro design popolare è il miscelatore a tamburo invertibile. Questo tipo ruota in una direzione per la miscelazione e nella direzione opposta per scaricare il materiale da un'apertura separata.

Caratteristiche Chiave e Vantaggi

Il design del miscelatore a tamburo rotante gli conferisce diversi vantaggi operativi distinti che lo rendono adatto a un'ampia gamma di applicazioni.

### Miscelazione Delicata e a Basso Impatto

L'azione di ribaltamento è molto mite. Questo è un vantaggio significativo quando si lavora con materiali fragili, come granuli, prodotti alimentari o alcune polveri chimiche, poiché minimizza la rottura e la degradazione delle particelle.

### Semplicità di Funzionamento e Manutenzione

I moderni miscelatori a tamburo rotante sono spesso dotati di sistemi di controllo automatizzati. Gli operatori possono facilmente impostare parametri come il tempo di miscelazione e la velocità di rotazione, e la macchina completa il ciclo automaticamente.

Il loro semplice design meccanico significa anche che la pulizia e la manutenzione sono relativamente semplici.

### Adattabilità a Diversi Materiali

Questo metodo di miscelazione è altamente adattabile. Può miscelare efficacemente un'ampia varietà di materiali, da polveri fini e aggregati a fanghi industriali, purché non sia richiesta una forza di taglio elevata per il processo.

### Efficienza Energetica

Poiché il miscelatore si basa in gran parte sulla gravità e sulla rotazione lenta anziché sull'agitazione ad alta velocità e ad alta coppia, il suo consumo energetico è comparativamente basso.

Comprendere i Compromessi: Quando Scegliere un Miscelatore Diverso

Sebbene altamente efficace, il miscelatore a tamburo rotante non è la soluzione universale per ogni operazione di miscelazione. La sua natura delicata crea chiari limiti.

### Non Adatto per Applicazioni ad Alto Taglio

Se il tuo processo richiede la rottura di particelle, la creazione di emulsioni fini o la dispersione di paste dense, un miscelatore a tamburo rotante è lo strumento sbagliato. La sua azione a basso impatto non può generare la forza intensa necessaria per questi compiti.

### Capacità Limitata di Rompere Agglomerati

Il movimento di ribaltamento non è sufficiente per rompere grumi duri o agglomerati all'interno di una polvere. I materiali devono essere scorrevoli prima di entrare nel tamburo per ottenere i migliori risultati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del miscelatore corretto dipende interamente dalle proprietà dei tuoi materiali e dal prodotto finale desiderato.

- Se il tuo obiettivo principale è la miscelazione delicata di solidi fragili o polveri senza danni: il miscelatore a tamburo rotante è una scelta ideale grazie alla sua azione di ribaltamento a basso impatto.

- Se il tuo obiettivo principale è creare una miscela semplice e omogenea di materiali scorrevoli: questo miscelatore fornisce una soluzione efficiente, a basso consumo energetico e affidabile.

- Se il tuo obiettivo principale è disperdere paste dense, ridurre la dimensione delle particelle o creare un'emulsione: devi ricorrere a miscelatori ad alto taglio, poiché un tamburo rotante manca della forza necessaria.

In definitiva, comprendere il potere delicato del ribaltamento basato sulla gravità è la chiave per sfruttare efficacemente il miscelatore a tamburo rotante.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Azione di Miscelazione | Ribaltamento delicato tramite gravità e rotazione lenta del tamburo. |

| Componenti Chiave | Tamburo rotante, alette/pale interne, ingresso, sistema di scarico. |

| Ideale Per | Miscelazione di materiali scorrevoli come polveri, granuli, calcestruzzo. |

| Vantaggi | Basso consumo energetico, delicato sui materiali fragili, funzionamento semplice. |

| Limitazioni | Non per compiti ad alto taglio, paste o rottura di agglomerati. |

Hai bisogno di un miscelatore affidabile ed efficiente per i tuoi materiali da costruzione? GARLWAY è specializzata in macchinari edili, offrendo robusti miscelatori per calcestruzzo e impianti di betonaggio per appaltatori e imprese edili a livello globale. Le nostre attrezzature sono progettate per durabilità e prestazioni costanti. Contattaci oggi per trovare la soluzione di miscelazione perfetta per il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina Mescolatrice ad Albero per la Miscelazione di Cemento e Calcestruzzo Normale

- Miscelatori di calcestruzzo Multiquip HZS90 per l'edilizia

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

Domande frequenti

- Perché la miscelazione precisa è importante nella produzione del cemento? La chiave per un calcestruzzo resistente e durevole

- Quali materiali vengono tipicamente mescolati con il cemento nelle attrezzature di miscelazione? Ottieni miscele di calcestruzzo perfette

- Perché è importante preparare in anticipo i cantieri per la consegna del cemento? Garantire un getto di successo

- Qual è lo scopo di una betoniera nei progetti di costruzione? Garantire un calcestruzzo consistente e di alta qualità

- Qual è l'intervallo di capacità tipico per le betoniere? Scegli la dimensione giusta per il tuo progetto