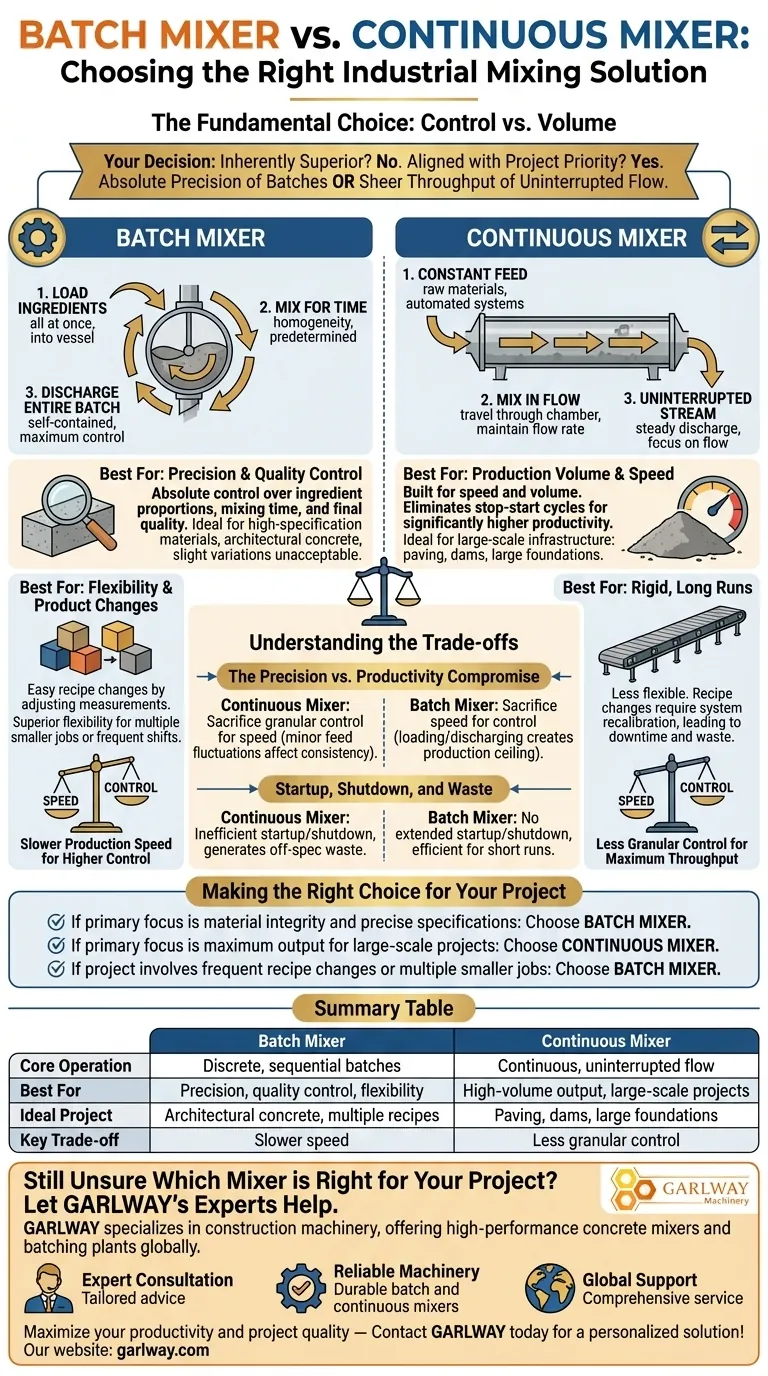

La scelta fondamentale tra un miscelatore a batch e un miscelatore continuo si riduce a un compromesso tra controllo e volume. I miscelatori a batch eccellono nella produzione di quantità discrete e altamente precise con proprietà costanti. Al contrario, i miscelatori continui sono progettati per operazioni su larga scala che richiedono un flusso costante e ad alto volume di materiale.

La tua decisione non riguarda quale miscelatore sia intrinsecamente superiore, ma quale modello operativo si allinea con la priorità principale del tuo progetto: la precisione assoluta dei singoli batch o la pura produttività di una linea di produzione ininterrotta.

La Differenza Operativa Fondamentale: Batch vs. Flusso

I nomi stessi descrivono la distinzione fondamentale nel modo in cui queste macchine operano. Comprendere questa differenza meccanica è il primo passo per fare una scelta informata.

Come Funzionano i Miscelatori a Batch

Un miscelatore a batch opera in un ciclo distinto e sequenziale. Tutti gli ingredienti per un singolo batch vengono caricati contemporaneamente nel tamburo o nel recipiente.

I materiali vengono quindi miscelati per un tempo predeterminato per garantire l'omogeneità. Una volta completato il ciclo, l'intero batch finito viene scaricato. Questo processo autonomo fornisce il massimo controllo su ogni variabile.

Come Funzionano i Miscelatori Continui

Un miscelatore continuo opera come un processo in corso senza cicli distinti. Le materie prime vengono alimentate nella macchina costantemente, spesso tramite sistemi automatizzati come alimentatori a vite.

Questi materiali vengono miscelati mentre viaggiano lungo la camera di miscelazione e vengono scaricati come un flusso costante e ininterrotto. L'attenzione è rivolta al mantenimento di una velocità di flusso e di una proporzione costanti piuttosto che al perfezionamento di un singolo volume contenuto.

Fattori Chiave di Decisione: Allineamento con il Tuo Obiettivo

I requisiti specifici del tuo progetto indicheranno direttamente il tipo di miscelatore corretto. I principali motori sono quasi sempre la precisione, il volume di produzione e la flessibilità operativa.

Precisione e Controllo Qualità

Il miscelatore a batch è il vincitore indiscusso per le applicazioni che richiedono alta precisione. Poiché ogni batch è un evento discreto, hai il controllo assoluto sulle proporzioni degli ingredienti, sul tempo di miscelazione e sulla qualità finale.

Ciò rende i miscelatori a batch essenziali per la creazione di materiali ad alta specifica, calcestruzzo architettonico o qualsiasi prodotto in cui lievi variazioni sono inaccettabili.

Volume di Produzione e Velocità

I miscelatori continui sono costruiti per velocità e volume. Eliminando il ciclo di arresto-avvio del caricamento e scaricamento dei singoli batch, raggiungono un livello di produttività significativamente più elevato.

Ciò li rende ideali per progetti infrastrutturali su larga scala come pavimentazioni, costruzione di dighe o grandi fondazioni, dove l'obiettivo principale è produrre una quantità massiccia di materiale rapidamente.

Flessibilità e Cambi di Prodotto

I miscelatori a batch offrono una flessibilità superiore. Cambiare una ricetta è semplice come regolare le misurazioni degli ingredienti per il carico successivo.

I miscelatori continui sono molto più rigidi. La regolazione del prodotto richiede la ricalibrazione dell'intero sistema di alimentazione continua, il che può portare a tempi di fermo significativi e spreco di materiale durante la transizione.

Comprendere i Compromessi

Nessun sistema è perfetto per ogni scenario. Riconoscere i loro limiti intrinseci è fondamentale per evitare errori costosi e attriti operativi.

Il Compromesso Precisione vs. Produttività

Questo è il compromesso centrale. Con un miscelatore continuo, sacrifichi il controllo granulare per la velocità. Lievi fluttuazioni nelle velocità di alimentazione delle materie prime possono influire sulla consistenza del prodotto finale, un rischio che accetti per una maggiore produzione.

Con un miscelatore a batch, sacrifichi la velocità per il controllo. Il tempo impiegato per caricare e scaricare ogni batch crea un tetto di produzione che i progetti ad alto volume non possono permettersi.

Avvio, Arresto e Spreco

I miscelatori continui sono progettati per cicli lunghi e ininterrotti. L'avvio iniziale e l'arresto finale del sistema possono essere inefficienti, generando spesso una porzione di materiale fuori specifica che può diventare uno spreco.

I sistemi a batch, per loro natura, non hanno una fase di avvio o arresto prolungata. Ciò li rende molto più efficienti per cicli di produzione più brevi o progetti con frequenti interruzioni.

Fare la Scelta Giusta per il Tuo Progetto

Per selezionare l'attrezzatura corretta, valuta il tuo progetto in base al suo risultato più critico.

- Se la tua attenzione principale è sull'integrità del materiale e sulle specifiche precise: Scegli un miscelatore a batch per il suo controllo impareggiabile sulla composizione e sulla consistenza di ogni carico.

- Se la tua attenzione principale è sulla massima produzione per progetti su larga scala: Un miscelatore continuo è la scelta definitiva per la sua capacità operativa ad alto rendimento e ininterrotta.

- Se il tuo progetto prevede frequenti cambi di ricetta o più lavori più piccoli: La flessibilità operativa di un miscelatore a batch ti farà risparmiare tempo, manodopera e materiale significativi.

In definitiva, capire se il tuo progetto privilegia la qualità di ogni unità o la quantità della produzione totale renderà la tua decisione chiara.

Tabella Riassuntiva:

| Caratteristica | Miscelatore a Batch | Miscelatore Continuo |

|---|---|---|

| Operazione Fondamentale | Batch discreti e sequenziali | Flusso continuo e ininterrotto |

| Ideale per | Precisione, controllo qualità, flessibilità | Produzione ad alto volume, progetti su larga scala |

| Progetto Ideale | Calcestruzzo architettonico, ricette multiple | Pavimentazioni, dighe, grandi fondazioni |

| Compromesso Chiave | Velocità di produzione più lenta per un maggiore controllo | Minore controllo granulare per la massima produttività |

Ancora Incerto su Quale Miscelatore Sia Adatto al Tuo Progetto?

Lascia che gli esperti di GARLWAY ti aiutino a fare la scelta ottimale. GARLWAY è specializzata in macchinari edili, offrendo miscelatori di calcestruzzo e impianti di betonaggio ad alte prestazioni per aziende edili e appaltatori a livello globale.

Offriamo:

- Consulenza Esperta: Consigli personalizzati per abbinare l'attrezzatura giusta alle esigenze specifiche del tuo progetto in termini di precisione o volume.

- Macchinari Affidabili: Miscelatori a batch e continui durevoli progettati per efficienza e prestazioni a lungo termine.

- Supporto Globale: Servizio e supporto completi per mantenere le tue operazioni fluide.

Massimizza la tua produttività e la qualità del progetto — Contatta GARLWAY oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Attrezzatura per betoniera mobile

- Macchina per calcestruzzo elettrica commerciale HZS 50 Impianto di betonaggio di piccole dimensioni in vendita

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Miscelatore elettroidraulico per malta, fango e calcestruzzo JDY350

Domande frequenti

- Quando è stato sviluppato il primo miscelatore di calcestruzzo e da chi? Scopri la svolta del 1900

- Cosa considerare riguardo alla produzione di una betoniera? Abbina la capacità alla scala del tuo progetto

- Qual è la funzione di una betoniera? Ottenere un calcestruzzo coerente e di alta qualità per i tuoi progetti

- Perché è importante pulire una betoniera dopo l'uso? Evita costose riparazioni e garantisci la qualità

- Perché la forza e il servizio del produttore sono importanti nella scelta di una betoniera? Garantire il successo a lungo termine del progetto