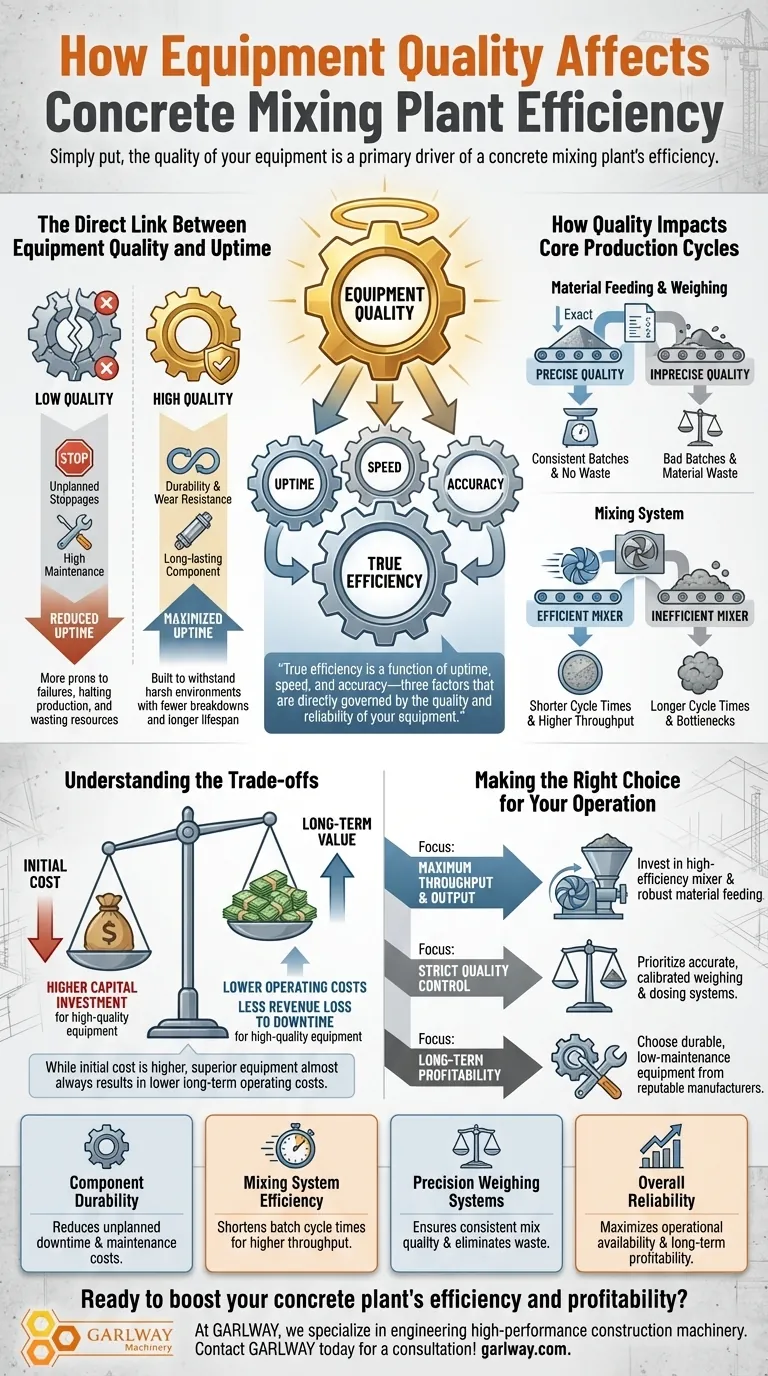

In parole povere, la qualità delle vostre attrezzature è il principale motore dell'efficienza di un impianto di betonaggio. Macchinari di alta qualità si traducono direttamente in una produzione più elevata e affidabile, garantendo cicli di miscelazione più rapidi, riducendo al minimo i costosi tempi di inattività e assicurando la precisione necessaria per produrre calcestruzzo coerente e ad alta resistenza.

Il problema principale è che l'efficienza dell'impianto non riguarda solo la produzione teorica. La vera efficienza è una funzione dei tempi di attività, della velocità e dell'accuratezza, tre fattori direttamente governati dalla qualità e dall'affidabilità delle vostre attrezzature.

Il legame diretto tra qualità delle attrezzature e tempi di attività

Un impianto che non funziona non produce nulla. L'impatto più significativo delle attrezzature di alta qualità è la loro capacità di massimizzare la disponibilità operativa, che è il fondamento di ogni efficienza produttiva.

Minimizzare le interruzioni impreviste

Componenti di qualità inferiore sono più inclini a guasti imprevisti. Una singola valvola malfunzionante, un motore guasto o un meccanismo di alimentazione intasato possono arrestare l'intera linea di produzione, causando ritardi significativi e spreco di risorse.

I produttori affidabili utilizzano materiali e ingegneria superiori, con conseguenti macchinari in grado di resistere all'ambiente duro e abrasivo della produzione di calcestruzzo con molti meno guasti.

Durata e resistenza all'usura

La produzione di calcestruzzo comporta il movimento costante di materiali abrasivi come sabbia e aggregati. Le attrezzature di alta qualità sono costruite con acciai e componenti più duri e resistenti, progettati per un'elevata resistenza all'usura.

Questa durata significa una sostituzione meno frequente dei pezzi e una maggiore durata operativa, riducendo sia i costi di manutenzione che i tempi di inattività richiesti per l'assistenza.

Come la qualità influisce sui cicli di produzione principali

Oltre a mantenere semplicemente l'impianto in funzione, attrezzature superiori ottimizzano ogni fase del processo di produzione del calcestruzzo, dalla movimentazione dei materiali alla miscela finale.

L'efficienza del sistema di miscelazione

Il cuore dell'impianto è il miscelatore. Un sistema di miscelazione di alta qualità è progettato per ottenere una miscela uniforme e omogenea nel minor tempo possibile.

Ciò garantisce che cemento, acqua e aggregati siano perfettamente distribuiti, il che non solo garantisce la resistenza e la qualità del prodotto finale, ma riduce anche il tempo complessivo del ciclo di batch, aumentando la produttività.

Precisione nell'alimentazione e nella pesatura dei materiali

La produzione di calcestruzzo con proprietà specifiche richiede la miscelazione di materie prime in proporzioni esatte. Gli impianti di alta qualità dispongono di sistemi di pesatura precisi (bilance e celle di carico) e meccanismi di alimentazione dei materiali affidabili.

Questa precisione impedisce la produzione di lotti difettosi che devono essere scartati, risparmiando sui costi dei materiali ed evitando tempi di produzione sprecati. Garantisce inoltre che ogni lotto soddisfi le specifiche del progetto senza errori.

Comprendere i compromessi

La scelta di attrezzature di alta qualità non è priva di considerazioni. Un'analisi oggettiva richiede di esaminare sia i benefici che gli impegni iniziali.

L'investimento di capitale iniziale

Il compromesso più evidente è il costo. Le attrezzature dei produttori più importanti e affidabili richiedono un investimento di capitale iniziale significativamente più elevato rispetto alle alternative di qualità inferiore.

Tuttavia, questo costo iniziale deve essere valutato rispetto al costo totale di proprietà nel corso della vita dell'impianto.

Costi operativi a lungo termine

Sebbene il prezzo di acquisto iniziale sia più elevato, le attrezzature superiori comportano quasi sempre costi operativi a lungo termine inferiori. Questo è il risultato diretto di un ridotto consumo di carburante/energia, una minore necessità di pezzi di ricambio e, soprattutto, una drastica riduzione delle entrate perse a causa di tempi di inattività imprevisti.

Fare la scelta giusta per la vostra operazione

La decisione di investire in attrezzature di qualità superiore dovrebbe essere allineata ai vostri obiettivi operativi primari.

- Se il vostro obiettivo principale è la massima produttività e resa: Investite in un impianto con un miscelatore ad alta efficienza e un sistema di alimentazione dei materiali robusto e affidabile per ridurre al minimo i tempi di ciclo e prevenire i colli di bottiglia.

- Se il vostro obiettivo principale è il rigoroso controllo di qualità e le miscele specializzate: Dare priorità a un impianto con sistemi di pesatura e dosaggio altamente precisi e calibrati per garantire la coerenza dei lotti.

- Se il vostro obiettivo principale è la redditività e l'affidabilità a lungo termine: Scegliete attrezzature di produttori affidabili noti per la loro durata e bassi requisiti di manutenzione per massimizzare i tempi di attività e ridurre al minimo i costi operativi complessivi.

In definitiva, investire in attrezzature di qualità è un investimento nell'affidabilità operativa e nel successo finanziario dell'intera vostra struttura di produzione del calcestruzzo.

Tabella riassuntiva:

| Fattore di qualità delle attrezzature | Impatto sull'efficienza dell'impianto |

|---|---|

| Durata dei componenti | Riduce i tempi di inattività imprevisti e i costi di manutenzione. |

| Efficienza del sistema di miscelazione | Riduce i tempi di ciclo dei batch per una maggiore produttività. |

| Sistemi di pesatura di precisione | Garantisce una qualità di miscela coerente ed elimina gli sprechi. |

| Affidabilità complessiva | Massimizza la disponibilità operativa e la redditività a lungo termine. |

Pronti a migliorare l'efficienza e la redditività del vostro impianto di betonaggio?

In GARLWAY, siamo specializzati nella progettazione di macchinari edili ad alte prestazioni per appaltatori e imprese di costruzione in tutto il mondo. I nostri robusti impianti di betonaggio, miscelatori e argani sono costruiti per massimizzare i vostri tempi di attività, accelerare la produzione e fornire risultati coerenti e di alta qualità, garantendo il successo del vostro progetto e la redditività a lungo termine.

Contatta GARLWAY oggi stesso per una consulenza e scopri la soluzione di attrezzature giuste per la tua operazione!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Quali sono le misure di manutenzione e anticorrosione per i serbatoi di cemento? Proteggi il tuo investimento e garantisci la longevità

- Qual è la funzione degli alimentatori di aggregati in un impianto di betonaggio? La chiave per una miscelazione precisa del calcestruzzo

- In cosa differisce il sistema di pesatura dei materiali tra impianti di betonaggio più piccoli e più grandi?

- Quali sono le caratteristiche dell'impianto di betonaggio RCC per progetti di conservazione dell'acqua? Chiave per calcestruzzo ad alto volume e basso costo

- Qual è un fattore cruciale che influisce sull'efficienza produttiva del calcestruzzo? Sblocca la massima resa con l'impianto di betonaggio giusto

- Quali progressi tecnologici sono presenti negli moderni impianti di betonaggio? Ottieni una precisione ed efficienza impareggiabili

- Quali sono le pratiche raccomandate per la gestione dei dati nelle centrali di betonaggio? Garantire qualità e conformità con una strategia robusta

- Quali sono le fasi principali nel funzionamento di un impianto di betonaggio? Padroneggia il processo in 4 fasi per un calcestruzzo di qualità