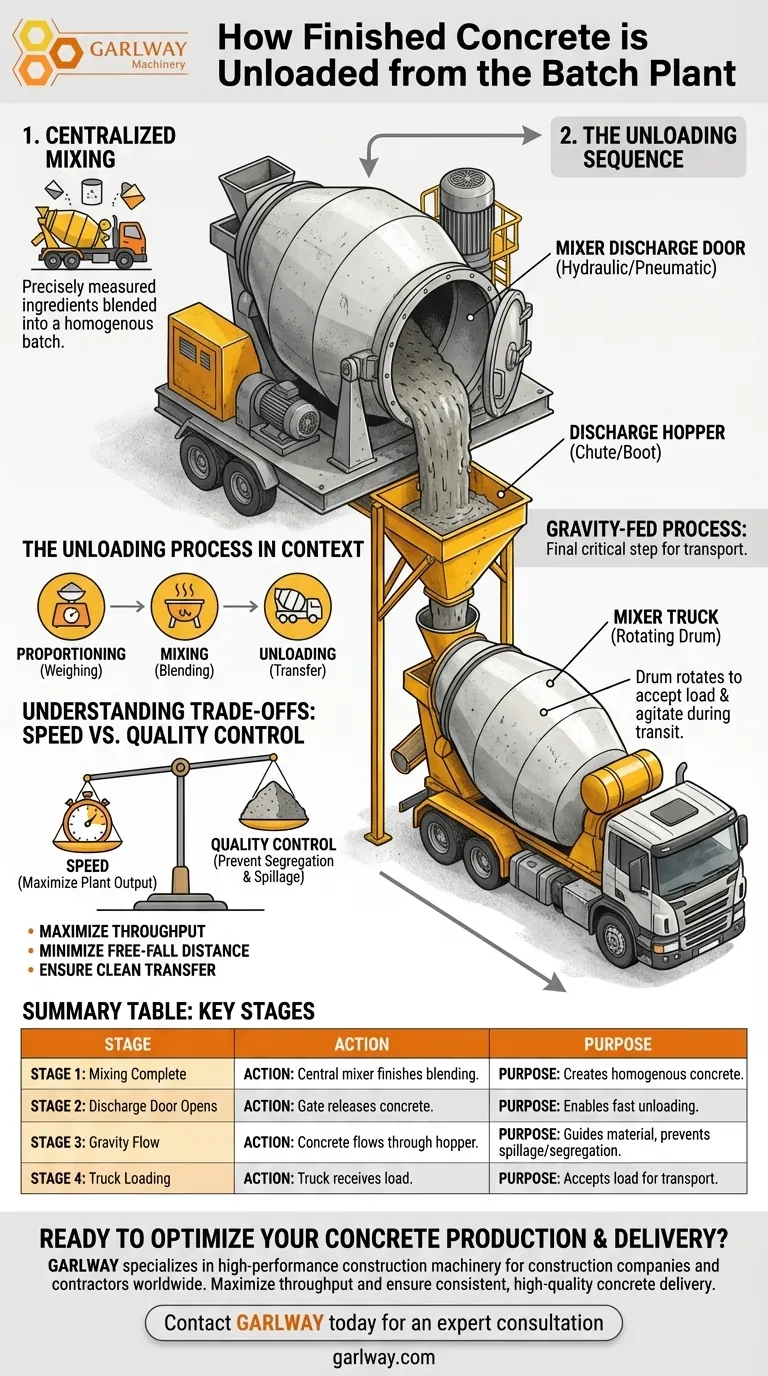

Una volta completato il ciclo di miscelazione, il calcestruzzo finito viene scaricato da un miscelatore centrale aprendo un'ampia porta di scarico. Il calcestruzzo fluisce quindi attraverso una tramoggia di scarico dedicata, o scivolo, direttamente in un camion miscelatore in attesa. Questo processo a gravità è l'ultimo e critico passaggio nella sequenza di produzione dell'impianto di betonaggio prima che il materiale venga trasportato in un cantiere.

Lo scarico del calcestruzzo finito non è semplicemente un trasferimento di materiale; è un passaggio di consegne precisamente controllato dall'ambiente di produzione statico dell'impianto alla sua flotta di consegna mobile. Questo processo è progettato per velocità e pulizia al fine di mantenere la qualità del calcestruzzo e massimizzare la produttività dell'impianto.

Il Processo di Scarico nel Contesto

Per apprezzare appieno la fase di scarico, è essenziale vederla come la conclusione di una sequenza di produzione più ampia e altamente controllata.

Fase 1: Proporzionamento delle Materie Prime

Prima che avvenga qualsiasi miscelazione, il sistema dell'impianto pesa meticolosamente tutte le materie prime. Ciò include cemento, materiali supplementari come ceneri volanti, aggregati (sabbia e pietra), acqua e additivi chimici.

Fase 2: Miscelazione Centralizzata

Gli ingredienti misurati con precisione vengono quindi convogliati in un grande e potente miscelatore centrale. Qui vengono mescolati per una durata specifica per creare un lotto omogeneo di calcestruzzo che soddisfi le specifiche di progettazione.

Fase 3: La Sequenza di Scarico

Questa è l'ultima fase all'interno dell'impianto. Nel momento in cui la miscelazione è completa, la porta di scarico del miscelatore si apre, rilasciando l'intero lotto. Il calcestruzzo fluisce verso il basso attraverso una tramoggia, che incanala il materiale in modo pulito nel tamburo rotante del camion del calcestruzzo posizionato direttamente sotto. L'intero ciclo si ripete quindi per il lotto successivo.

Componenti Chiave del Sistema di Scarico

Il processo di scarico si basa su alcuni semplici ma critici componenti progettati per efficienza e affidabilità.

La Porta di Scarico del Miscelatore

Si tratta di un cancello per impieghi gravosi nella parte inferiore del miscelatore. È azionato idraulicamente o pneumaticamente per aprirsi rapidamente, consentendo lo scarico dell'intero volume di calcestruzzo in breve tempo.

La Tramoggia di Scarico

Conosciuto anche come scivolo o scarico, questo componente è essenziale per guidare il flusso del calcestruzzo. Impedisce fuoriuscite e assicura che il materiale venga diretto al centro dell'imbuto di ricezione del camion, il che è fondamentale per un corretto caricamento.

Il Camion Miscelatore

Il veicolo di trasporto è un partecipante attivo. L'autista deve posizionare il camion precisamente sotto la tramoggia e il tamburo del camion è tipicamente già in rotazione per accettare il nuovo lotto e continuare la delicata agitazione richiesta durante il transito.

Comprendere i Compromessi: Velocità vs. Controllo di Qualità

La progettazione del processo di scarico è un equilibrio tra la massimizzazione della produzione dell'impianto e la protezione dell'integrità del prodotto finito.

La Necessità di Velocità

Il tempo necessario per scaricare un lotto e posizionare il camion successivo è un fattore primario nella capacità produttiva complessiva di un impianto. Una sequenza di scarico rapida ed efficiente consente al miscelatore di essere ricaricato e di iniziare immediatamente il ciclo successivo, massimizzando la produttività.

Prevenire la Segregazione del Materiale

Uno scarico improprio del calcestruzzo può causare segregazione, dove gli aggregati più pesanti si separano dalla pasta cementizia. La tramoggia è progettata per ridurre al minimo la distanza di caduta libera e guidare il calcestruzzo in modo fluido, garantendo che la miscela rimanga omogenea mentre entra nel camion.

Garantire un Trasferimento Pulito

Le fuoriuscite non sono solo uno spreco, ma possono anche creare pericoli per la sicurezza e problemi di manutenzione. Un sistema ben progettato garantisce un trasferimento pulito dal miscelatore al camion, riducendo la pulizia e la perdita di materiale.

Come Questo Processo Impatta il Tuo Progetto

Comprendere quest'ultima fase della produzione ti offre una visione della logistica e del controllo di qualità della tua fornitura di calcestruzzo.

- Se la tua priorità principale è la pianificazione del progetto: La velocità del ciclo di scarico dell'impianto detta direttamente quanti camion possono essere spediti all'ora, influenzando il tasso di consegna al tuo cantiere.

- Se la tua priorità principale è la qualità del calcestruzzo: Un processo di scarico gestito correttamente è l'ultimo punto di controllo qualità all'interno dell'impianto, garantendo che la miscela omogenea che hai ordinato sia quella effettivamente caricata per la consegna.

- Se la tua priorità principale è l'efficienza operativa: Per i gestori di impianti, il sistema di scarico è un collo di bottiglia chiave; ottimizzare questa fase è fondamentale per massimizzare la capacità produttiva dell'intera struttura.

Riconoscere la meccanica di questo semplice trasferimento rivela il legame vitale tra produzione controllata e consegna di successo in cantiere.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Miscelazione Completata | Il miscelatore centrale termina la miscelazione. | Crea un lotto omogeneo di calcestruzzo. |

| 2. Apertura Porta di Scarico | Il cancello idraulico/pneumatico rilascia il calcestruzzo. | Permette uno scarico rapido e completo del lotto. |

| 3. Flusso a Gravità | Il calcestruzzo fluisce attraverso una tramoggia/scivolo di scarico. | Guida il materiale in modo pulito nel tamburo del camion, prevenendo fuoriuscite e segregazione. |

| 4. Caricamento Camion | Il camion miscelatore è posizionato sotto la tramoggia; il tamburo ruota. | Accetta il carico e inizia l'agitazione per il trasporto al sito. |

Pronto a Ottimizzare la Tua Produzione e Consegna di Calcestruzzo?

Un impianto di betonaggio affidabile ed efficiente è la spina dorsale di qualsiasi progetto di costruzione di successo. Il processo di scarico è una fase critica che influisce direttamente sulla pianificazione, sul budget e sulla qualità della struttura finale del tuo progetto.

GARLWAY è specializzata nella fornitura di macchinari edili ad alte prestazioni, inclusi impianti di betonaggio durevoli, miscelatori per calcestruzzo e verricelli, per imprese edili e appaltatori in tutto il mondo. Ti aiutiamo a massimizzare la produttività e garantire una consegna di calcestruzzo costante e di alta qualità.

Discutiamo come le nostre soluzioni possono portare valore alle tue operazioni: Contatta GARLWAY oggi stesso per una consulenza esperta

Guida Visiva

Prodotti correlati

- Mini Betoniera per Cantiere

- Attrezzatura per betoniera mobile

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

Domande frequenti

- Cosa considerare quando si sceglie una betoniera portatile? Trova la soluzione perfetta per il tuo progetto

- Quali sono i due scopi principali della rotazione del tamburo nei miscelatori per autocarri? Padronanza della miscelazione e dell'agitazione

- Cosa rende le betoniere trainabili adatte a determinati progetti? Sblocca l'efficienza e la mobilità in cantiere

- Quali sono gli usi comuni dei camion betoniera? Aumentare l'efficienza e la qualità delle costruzioni

- Perché una betoniera portatile è uno strumento prezioso? Ottieni efficienza di miscelazione in loco per i tuoi progetti