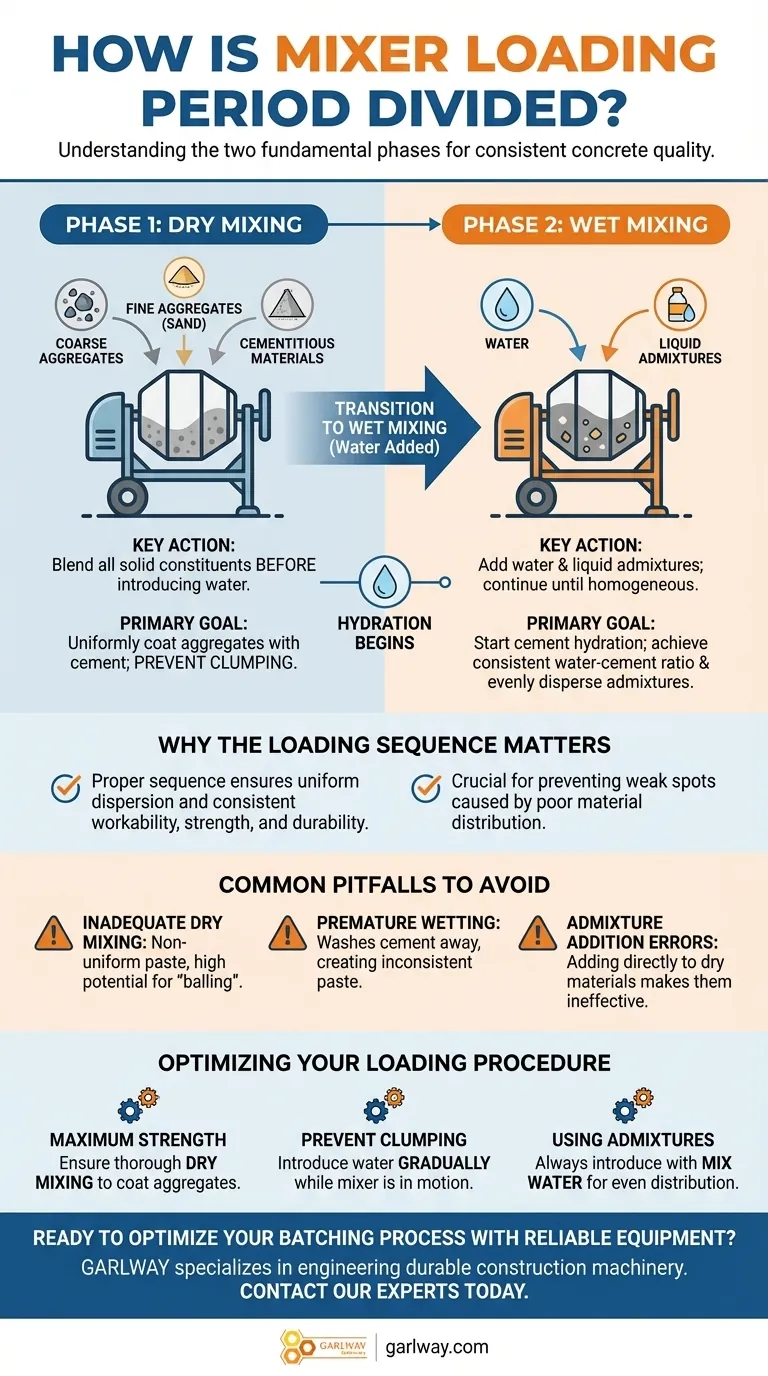

Nella sua essenza, il periodo di carico del miscelatore è diviso in due fasi fondamentali in base a quando viene introdotta l'acqua. Il processo inizia con la miscelazione a secco, in cui i componenti solidi vengono miscelati, seguita dalla miscelazione a umido, che inizia durante e dopo l'aggiunta di acqua e additivi liquidi.

La distinzione critica tra miscelazione a secco e a umido non è semplicemente procedurale; è il punto di controllo fondamentale per garantire che i materiali costitutivi siano correttamente dispersi, prevenire la formazione di grumi e attivare uniformemente la pasta cementizia in tutto il lotto di calcestruzzo.

Le due fasi principali del carico del miscelatore

La comprensione di ciascuna fase è essenziale per controllare la qualità e la consistenza del prodotto finale in calcestruzzo. La transizione dalla miscelazione a secco a quella a umido segna l'inizio del processo di idratazione del cemento.

Fase 1: Miscelazione a secco

La fase di miscelazione a secco prevede la miscelazione di tutti i costituenti solidi prima dell'introduzione di qualsiasi acqua. Questo include tipicamente gli aggregati grossolani, gli aggregati fini (sabbia) e i materiali cementizi.

L'obiettivo principale di questa fase è ottenere una distribuzione uniforme delle particelle di cemento, assicurando che rivestano accuratamente le superfici degli aggregati. Questa pre-miscelazione è fondamentale per prevenire la formazione di palline di cemento o grumi quando viene aggiunta l'acqua.

Fase 2: Miscelazione a umido

La miscelazione a umido inizia nel momento in cui l'acqua e gli eventuali additivi chimici liquidi vengono aggiunti ai materiali secchi pre-miscelati. Questa fase continua fino a quando il calcestruzzo raggiunge una consistenza omogenea.

Questa è la fase in cui inizia la reazione chimica di idratazione, formando la pasta cementizia che lega insieme gli aggregati. Una corretta miscelazione a umido garantisce che il rapporto acqua-cemento sia coerente in tutto il lotto e che eventuali additivi siano dispersi uniformemente per svolgere la loro funzione in modo efficace.

Perché la sequenza di carico è importante

Sebbene la divisione secco/umido fornisca il quadro di base, l'ordine specifico in cui i materiali vengono aggiunti all'interno di queste fasi può influire in modo significativo sulla qualità finale della miscela.

Il ruolo della tempistica di aggiunta dei materiali

I costituenti possono essere aggiunti in vari momenti durante il processo di carico. Ad esempio, alcune procedure prevedono l'aggiunta iniziale di aggregati grossolani e di una parte dell'acqua di miscelazione per aiutare a pulire il tamburo del miscelatore.

Allo stesso modo, sabbia e cemento vengono spesso aggiunti successivamente, seguiti dall'acqua rimanente e dagli additivi. La sequenza esatta è spesso ottimizzata per un tipo specifico di miscelatore e per una specifica progettazione della miscela al fine di ottenere la migliore omogeneità.

Impatto sulla qualità del calcestruzzo

Una sequenza di carico impropria può portare a significativi problemi di qualità. Se l'acqua viene aggiunta troppo presto o senza un'adeguata pre-miscelazione, può causare la formazione di grumi di cemento che non si disperdono mai completamente, creando punti deboli nel calcestruzzo.

Al contrario, una sequenza di carico ben eseguita garantisce che ogni componente sia distribuito uniformemente, portando a una lavorabilità, resistenza e durabilità coerenti nel prodotto finale.

Errori comuni da evitare

Gli errori durante il periodo di carico possono compromettere l'intero lotto. Essere consapevoli di questi errori comuni è fondamentale per mantenere il controllo di qualità.

Il rischio di una miscelazione a secco inadeguata

Saltare o affrettare la fase di miscelazione a secco è un errore frequente. Ciò impedisce il corretto rivestimento degli aggregati con il cemento, portando direttamente a una pasta non uniforme e a una maggiore probabilità di "aggrovigliamento" quando viene introdotta l'acqua.

Il problema dell'umidificazione prematura

L'introduzione di acqua prima che i componenti solidi siano stati almeno parzialmente miscelati può lavare via il cemento dagli aggregati. Ciò si traduce in una pasta incoerente con aree troppo ricche o troppo povere di cemento.

Errori nell'aggiunta degli additivi

Gli additivi chimici devono essere aggiunti al momento giusto per funzionare come previsto. La maggior parte è progettata per essere dispersa nell'acqua di miscelazione. Aggiungerli direttamente al cemento o agli aggregati secchi può causare un loro assorbimento improprio, rendendoli inefficaci e sprecando materiale.

Ottimizzare la procedura di carico

La sequenza di carico ideale dipende dalle attrezzature, dai materiali e dalle proprietà desiderate del calcestruzzo. Utilizza questi principi come guida.

- Se la tua priorità principale è la massima resistenza e uniformità: Assicurati una fase di miscelazione a secco distinta e completa per rivestire completamente gli aggregati con il cemento prima di introdurre qualsiasi acqua.

- Se la tua priorità principale è prevenire la formazione di grumi: Introduci l'acqua gradualmente mentre il miscelatore è in movimento piuttosto che aggiungerla tutta in una volta a un mucchio statico di materiali secchi.

- Se stai utilizzando additivi chimici: Introducili sempre con l'acqua di miscelazione durante la fase a umido per garantire una distribuzione uniforme e una corretta attivazione in tutto il lotto.

Un processo di carico deliberato e controllato è il fondamento per produrre calcestruzzo affidabile e di alta qualità.

Tabella riassuntiva:

| Fase | Azione chiave | Obiettivo principale |

|---|---|---|

| 1. Miscelazione a secco | Miscelare tutti i materiali solidi (aggregati, cemento) | Rivestire uniformemente gli aggregati con cemento per prevenire la formazione di grumi |

| 2. Miscelazione a umido | Aggiungere acqua e additivi liquidi | Ottenere una miscela omogenea e avviare il processo di idratazione del cemento |

Pronto a ottimizzare il tuo processo di dosaggio con attrezzature affidabili?

In GARLWAY, siamo specializzati nella progettazione di macchinari edili durevoli ed efficienti, inclusi miscelatori di calcestruzzo e impianti di dosaggio, per appaltatori e imprese di costruzione in tutto il mondo. Le nostre soluzioni sono progettate per fornire le prestazioni costanti necessarie per padroneggiare le fasi di miscelazione e produrre calcestruzzo di alta qualità lotto dopo lotto.

Contatta i nostri esperti oggi stesso per discutere come i nostri macchinari possono migliorare l'efficienza e la qualità della produzione della tua attività.

Guida Visiva

Prodotti correlati

- Macchina miscelatrice commerciale della costruzione per il cemento del suolo che mescola il calcestruzzo

- Macchina Betoniera Auto Nuovo

- Attrezzatura per betoniera portatile Ready Mix

- Prodotti da costruzione Macchina dell'impianto di betonaggio Mescolatore di betonaggio

- JDC350 Piccolo miscelatore di malta di cemento

Domande frequenti

- Come migliora la sicurezza dei lavoratori una betoniera? Riduci il rischio di infortuni e migliora la conformità del cantiere

- Quali misure di sicurezza sono importanti durante il carico della betoniera? Garantire la sicurezza dell'equipaggio e la longevità dell'attrezzatura

- Come sono espresse le proporzioni di una miscela di calcestruzzo? Una guida ai rapporti tra cemento, sabbia e ghiaia

- Quali sono le preoccupazioni per la sicurezza nell'uso delle betoniere? Mitigare i rischi e garantire la sicurezza in cantiere

- In che modo queste betoniere contribuiscono alla sostenibilità ambientale? Riducono gli sprechi, le emissioni e conservano le risorse