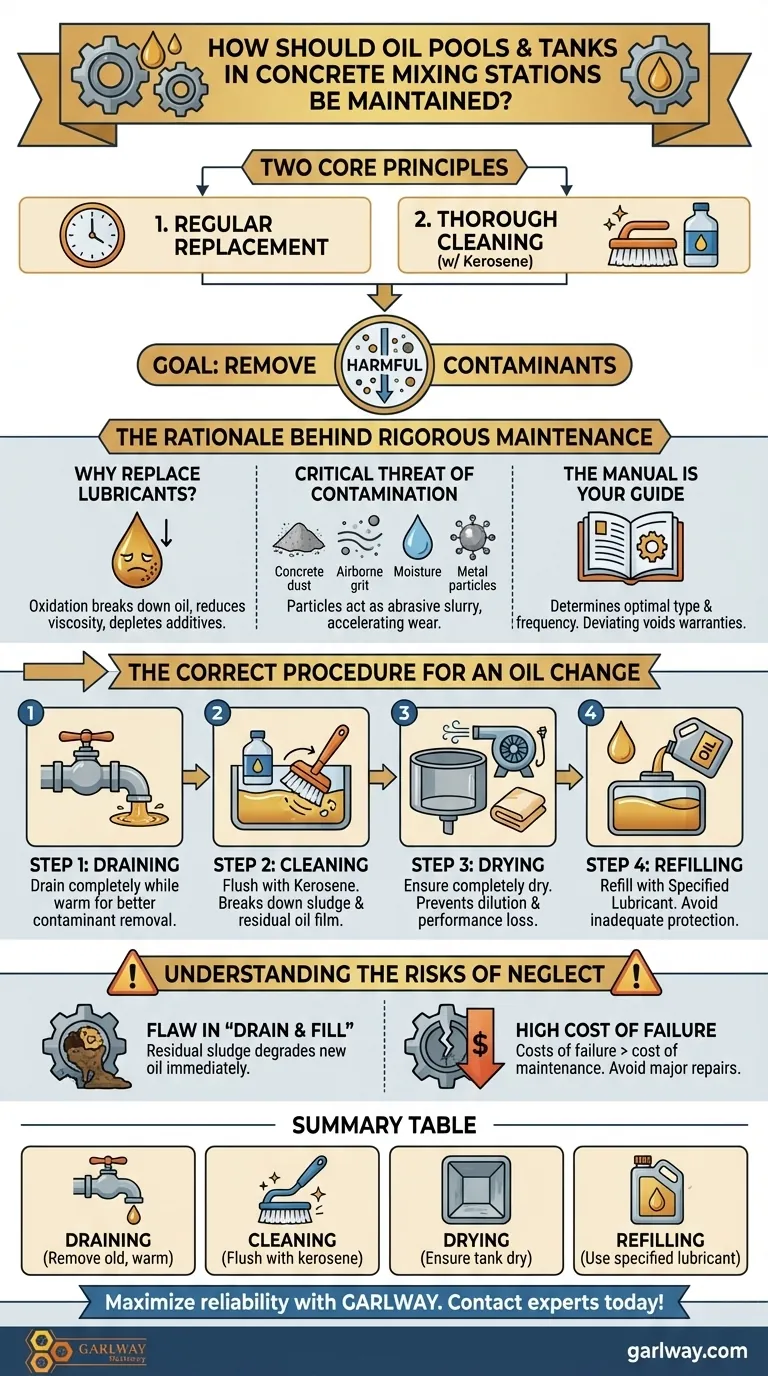

La corretta manutenzione dei bacini e dei serbatoi dell'olio in una centrale di betonaggio è una funzione critica che si basa su due principi fondamentali. È necessario sostituire i lubrificanti a intervalli regolari e specificati e pulire accuratamente i serbatoi durante ogni cambio dell'olio utilizzando un solvente adatto come il cherosene. Questo processo semplice e disciplinato è essenziale per prevenire l'usura prematura e garantire l'affidabilità a lungo termine delle vostre apparecchiature.

L'obiettivo principale di questa manutenzione non è solo sostituire l'olio vecchio, ma rimuovere completamente i contaminanti dannosi che si accumulano nel tempo. Un serbatoio pulito assicura che il nuovo lubrificante possa svolgere efficacemente il suo compito, proteggendo i componenti critici dai danni.

La logica dietro una manutenzione rigorosa

Per apprezzare l'importanza della procedura, è necessario innanzitutto comprendere cosa accade ai lubrificanti durante il funzionamento, specialmente nell'ambiente difficile di una centrale di betonaggio.

Perché i lubrificanti devono essere sostituiti

I lubrificanti non sono statici; si degradano nel tempo. L'esposizione costante al calore e all'ossigeno provoca l'ossidazione, che scompone l'olio e ne riduce la capacità di lubrificare efficacemente. La sua viscosità cambia e gli additivi protettivi si esauriscono.

La minaccia critica della contaminazione

L'ambiente di una centrale di betonaggio introduce numerosi contaminanti nei sistemi di lubrificazione. Polvere di cemento, sporcizia atmosferica, umidità e particelle metalliche microscopiche dovute all'usura dei componenti finiscono nell'olio. Queste particelle agiscono come una fanghiglia abrasiva, accelerando drasticamente l'usura di ingranaggi, cuscinetti e altre parti in movimento.

Il manuale come guida definitiva

Il manuale dei componenti dell'attrezzatura è la vostra risorsa più importante. I produttori investono una notevole ricerca per determinare il tipo di lubrificante ottimale e la frequenza di sostituzione per i loro macchinari. Deviare da queste specifiche comporta rischi inutili e può invalidare le garanzie.

La procedura corretta per un cambio dell'olio

Un cambio dell'olio riuscito è più di un semplice "scarico e riempimento". È un processo sistematico di decontaminazione.

Passaggio 1: Scarico del vecchio lubrificante

Iniziare scaricando completamente il vecchio olio dal bacino o dal serbatoio. Spesso è utile farlo mentre l'attrezzatura è ancora calda, poiché la minore viscosità e la circolazione aiutano a mantenere i contaminanti in sospensione per una rimozione più efficace.

Passaggio 2: Pulizia accurata con cherosene

Questo passaggio è non negoziabile. Una volta scaricato, il serbatoio deve essere pulito accuratamente con cherosene. Il cherosene agisce come solvente, scomponendo il fango e il film d'olio residuo che aderisce alle superfici interne. Questo processo elimina le particelle abrasive che altrimenti rimarrebbero.

Passaggio 3: Assicurare un serbatoio completamente asciutto

Dopo la pulizia, è necessario assicurarsi che tutto il cherosene e i detriti allentati siano completamente rimossi dal serbatoio. Qualsiasi solvente residuo diluirà il nuovo lubrificante e ne comprometterà le prestazioni. Il serbatoio deve essere pulito e asciutto prima del riempimento.

Passaggio 4: Riempimento con il lubrificante specificato

Riempire il serbatoio con il tipo e il grado esatto di lubrificante specificati nel manuale dei componenti. L'utilizzo del prodotto sbagliato può portare a una protezione inadeguata, surriscaldamento e guasti catastrofici dei componenti.

Comprendere i rischi dell'incuria

Tagliare gli angoli sulla manutenzione dei lubrificanti può sembrare un risparmio di tempo o denaro a breve termine, ma porta a costi significativi e guasti operativi in futuro.

Il difetto dello "scarico e riempimento"

Semplicemente scaricare e riempire un serbatoio senza pulirlo è un errore critico. Il fango residuo e i contaminanti lasciati all'interno degraderanno immediatamente l'olio nuovo, accorciando drasticamente la sua durata effettiva e lasciando i vostri componenti vulnerabili.

L'alto costo del guasto

Il costo di lubrificanti adeguati e di un solvente per la pulizia è trascurabile rispetto al costo della sostituzione di un cambio guasto, di un cuscinetto bloccato o dei tempi di fermo associati. La manutenzione proattiva è un investimento ad alto rendimento in termini di affidabilità operativa.

Una strategia di manutenzione proattiva

Integrare questo processo nel programma di manutenzione preventiva della vostra stazione per garantirne coerenza e affidabilità.

- Se il vostro obiettivo principale è massimizzare la durata delle apparecchiature: attenetevi rigorosamente ai programmi di cambio dell'olio e pulizia del serbatoio specificati nei manuali dei componenti, senza eccezioni.

- Se il vostro obiettivo principale è l'affidabilità operativa: considerate la manutenzione del lubrificante come un processo critico di decontaminazione del sistema, non solo come un rabbocco di fluido, per prevenire tempi di fermo imprevisti.

- Se il vostro obiettivo principale è l'efficienza dei costi: considerate la spesa per lubrificanti e solventi di pulizia adeguati come un investimento necessario per evitare i costi molto maggiori di riparazioni importanti e perdite di produzione.

Un approccio disciplinato alla gestione dei lubrificanti è fondamentale per la salute e le prestazioni dell'intera centrale di betonaggio.

Tabella riassuntiva:

| Passaggio di manutenzione | Azione chiave | Dettaglio critico |

|---|---|---|

| Scarico | Rimuovere completamente il vecchio lubrificante. | Eseguire quando l'attrezzatura è calda per ottenere i migliori risultati. |

| Pulizia | Sciacquare il serbatoio con un solvente come il cherosene. | Rimuove fanghi abrasivi e contaminanti. |

| Asciugatura | Assicurarsi che il serbatoio sia completamente asciutto. | Previene la diluizione del nuovo olio e la perdita di prestazioni. |

| Riempimento | Utilizzare il lubrificante specificato dal produttore. | Fondamentale per una protezione ottimale e la garanzia. |

Massimizza l'affidabilità e la durata della tua centrale di betonaggio con GARLWAY.

Una manutenzione adeguata è la chiave per evitare costosi tempi di fermo e riparazioni. In qualità di specialista in macchinari edili, inclusi betoniere e impianti di betonaggio, GARLWAY fornisce le attrezzature durevoli e il supporto esperto di cui la tua impresa edile o attività di appalto ha bisogno per operare in modo efficiente.

Contatta i nostri esperti oggi stesso per discutere delle tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare la tua affidabilità operativa.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

Domande frequenti

- Quali misure possono essere adottate per ridurre l'inquinamento acustico negli impianti di betonaggio? Una guida strategica

- Qual è il flusso di processo di un impianto di betonaggio? Miscelazione di precisione per una qualità costante

- Quanti tipi di RMC esistono? Scegli il mix giusto per il successo del tuo progetto

- Quali sono le conseguenze degli errori operativi dei tecnici nelle nuove centrali di betonaggio? Evita costosi tempi di inattività e danni

- Quali sono i vantaggi delle centrali di betonaggio piccole e medie? Massimizzare l'efficacia dei costi e la flessibilità in cantiere

- A cosa serve il sistema pneumatico in un impianto di betonaggio? La chiave per potenza automatizzata e precisione

- Perché l'impianto RMC è importante? La chiave per velocità, qualità ed efficienza nelle costruzioni moderne

- Quali sono le caratteristiche della centrale di betonaggio 75? Ideale per una produzione in cantiere economicamente vantaggiosa