Per gestire efficacemente l'usura di una pala di miscelazione, è necessario implementare una strategia completa che combini ispezioni regolari e dettagliate con una manutenzione preventiva costante e un monitoraggio vigile in tempo reale. Ciò include non solo la pulizia e la lubrificazione della pala, ma anche il controllo della sua integrità strutturale, il trattamento delle sue superfici per una maggiore durabilità e l'ascolto dei segnali di avvertimento operativi.

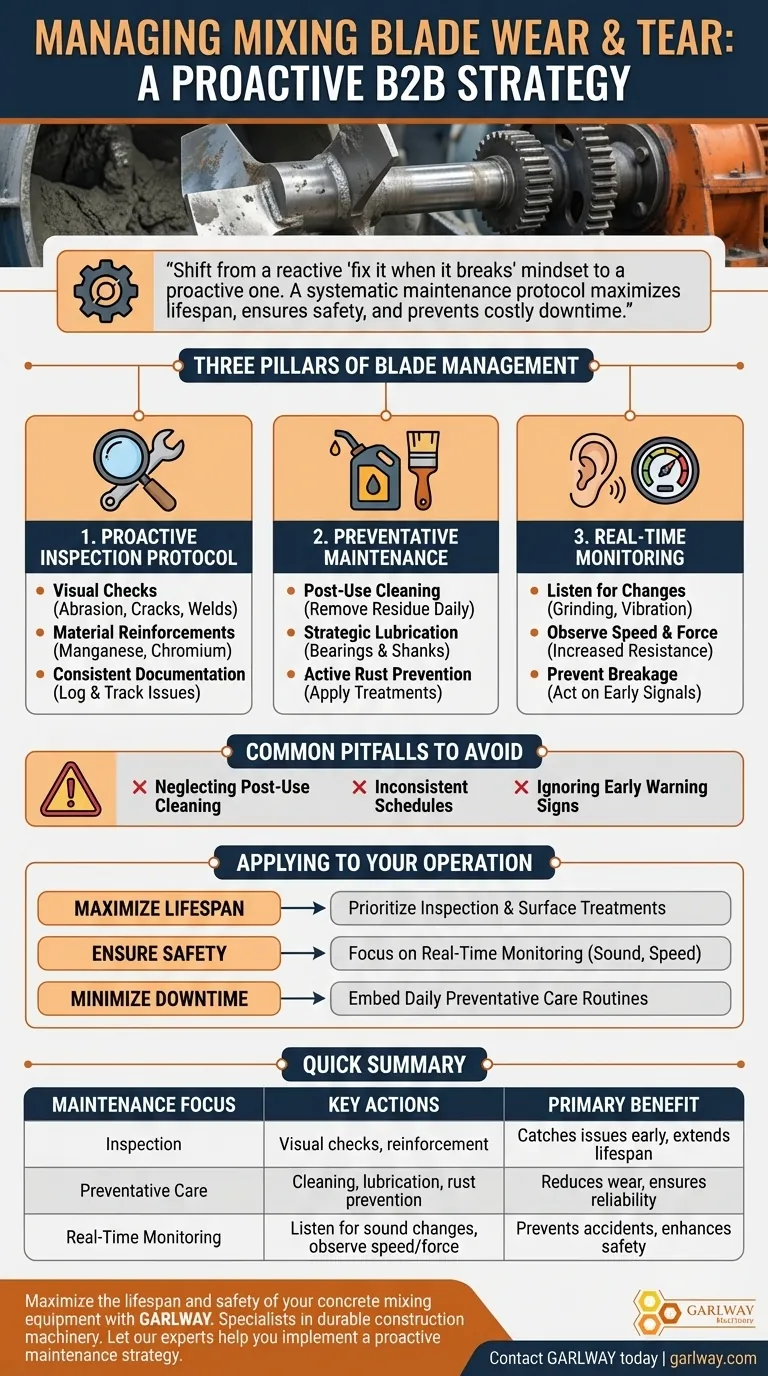

Il principio fondamentale è passare da una mentalità reattiva "riparalo quando si rompe" a una proattiva. Un protocollo di manutenzione sistematico è il modo più efficace per massimizzare la durata della pala, garantire la sicurezza operativa e prevenire tempi di inattività costosi e non programmati.

Un Protocollo di Ispezione Proattiva

L'ispezione regolare è la tua prima linea di difesa contro guasti catastrofici. Ti consente di identificare e affrontare piccoli problemi prima che si trasformino in problemi maggiori.

Controlli visivi per usura e danni

È necessario ispezionare regolarmente la pala per segni di abrasione, crepe e corrosione. Prestare particolare attenzione alle aree saldate, poiché queste possono essere punti di elevato stress e potenziale cedimento.

Rinforzi specifici per materiale

Per migliorare significativamente la durabilità, considera il trattamento di diverse parti della pala. L'aggiunta di materiali come manganese o cromo può aumentare sostanzialmente la resistenza e la resistenza all'usura della pala nelle zone di alto contatto.

Documentazione coerente

Qualsiasi anomalia riscontrata durante un'ispezione, per quanto piccola, deve essere affrontata tempestivamente e registrata. Questo registro crea una cronologia che aiuta a identificare problemi ricorrenti e a prevedere le future esigenze di manutenzione.

I pilastri della manutenzione preventiva

Mentre l'ispezione identifica i problemi, la manutenzione preventiva impedisce che molti di essi si verifichino. Queste azioni semplici e costanti hanno un impatto enorme sulla longevità della pala.

Pulizia post-utilizzo

Dopo ogni singolo utilizzo, le pale di miscelazione devono essere accuratamente pulite per rimuovere tutti i residui. L'accumulo di materiale può causare squilibrio, aumentare lo sforzo sul motore e accelerare i processi corrosivi.

Lubrificazione strategica

Una corretta lubrificazione è fondamentale per ridurre l'attrito, una delle cause principali di usura. Applicare regolarmente olio lubrificante tra i cuscinetti del miscelatore e le pale e tra le pale e i loro codoli.

Prevenzione attiva della ruggine

Oltre alla pulizia, è necessario applicare trattamenti antiruggine direttamente sulle pale. Questo crea una barriera protettiva contro la corrosione, che può indebolire strutturalmente il metallo nel tempo.

Monitoraggio dei segnali operativi in tempo reale

I tuoi occhi e le tue orecchie sono potenti strumenti diagnostici. Prestare attenzione al miscelatore durante il funzionamento può fornire indizi immediati sulle condizioni della pala.

Ascolta i cambiamenti nel suono

Qualsiasi suono nuovo o insolito, come rumori di macinazione o vibrazioni, può indicare una pala sbilanciata o un cuscinetto che sta iniziando a cedere. Questi suoni sono segnali precoci di stress meccanico.

Osserva velocità e forza

Un cambiamento notevole nella velocità operativa della pala o nella forza richiesta per miscelare può segnalare un aumento della resistenza. Questo è spesso causato da usura, danni o pulizia impropria.

Prevenire la rottura della pala

Monitorare attentamente questi segnali è fondamentale per prevenire incidenti come la rottura della pala. Un guasto improvviso non è solo costoso, ma rappresenta anche un significativo pericolo per la sicurezza degli operatori e delle attrezzature.

Errori comuni da evitare

Molti programmi di manutenzione falliscono non per mancanza di conoscenza, ma per mancanza di coerenza. Evitare questi errori comuni è essenziale.

Trascurare la pulizia post-utilizzo

Saltare il passaggio di pulizia, anche una sola volta, consente al materiale di indurirsi sulla pala. Ciò rende la pulizia futura più difficile e avvia un ciclo di accumulo di residui e squilibrio.

Programmi di manutenzione incoerenti

La lubrificazione e la prevenzione della ruggine non sono compiti una tantum. La loro efficacia dipende da un programma regolare e disciplinato. L'applicazione incoerente offre poca protezione a lungo termine.

Ignorare i segnali di avvertimento precoci

L'errore più costoso è sentire un rumore strano o notare un cambiamento nelle prestazioni e continuare a operare. Questo approccio "run-to-failure" quasi sempre si traduce in danni più estesi e tempi di inattività più lunghi.

Come applicare questo alla tua operazione

La tua strategia di manutenzione dovrebbe allinearsi ai tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è massimizzare la durata delle attrezzature: Dai priorità a ispezioni regolari e trattamenti superficiali, come l'aggiunta di manganese o cromo per la resistenza all'usura.

- Se il tuo obiettivo principale è garantire la sicurezza operativa: Rendi il monitoraggio in tempo reale di suoni, velocità e forza una parte non negoziabile delle responsabilità dell'operatore.

- Se il tuo obiettivo principale è ridurre al minimo i tempi di inattività giornalieri: Integra la pulizia post-utilizzo, la lubrificazione e la prevenzione della ruggine come routine obbligatoria di fine turno.

Un approccio proattivo e disciplinato alla manutenzione delle pale è un investimento diretto nella tua affidabilità e sicurezza operativa.

Tabella riassuntiva:

| Focus della manutenzione | Azioni chiave | Beneficio principale |

|---|---|---|

| Ispezione | Controlli visivi, rinforzo dei materiali, documentazione | Individua i problemi in anticipo, estende la durata |

| Cura preventiva | Pulizia post-utilizzo, lubrificazione strategica, prevenzione della ruggine | Riduce l'usura, garantisce l'affidabilità quotidiana |

| Monitoraggio in tempo reale | Ascolta i cambiamenti del suono, osserva velocità/forza | Previene incidenti, migliora la sicurezza |

Massimizza la durata e la sicurezza delle tue attrezzature di miscelazione del calcestruzzo con GARLWAY.

In qualità di specialista in macchinari edili, forniamo verricelli durevoli, miscelatori di calcestruzzo e impianti di betonaggio progettati per le esigenze più esigenti di aziende edili e appaltatori in tutto il mondo. Le nostre attrezzature sono costruite per resistere a un uso rigoroso, ma una corretta manutenzione è fondamentale per evitare costosi tempi di inattività.

Lascia che i nostri esperti ti aiutino a implementare una strategia di manutenzione proattiva su misura per la tua operazione. Contatta GARLWAY oggi stesso per discutere le tue esigenze e garantire che i tuoi macchinari funzionino in modo fluido e sicuro.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo idraulico per miscelazione cemento

- HZS25 La migliore betoniera per calcestruzzo a miscelazione rapida da Bunnings

Domande frequenti

- Che tipo di trasmissione utilizzano le autobetoniere semoventi? Trazione integrale idrostatica per superiorità fuoristrada

- Quali limitazioni hanno i miscelatori a bocca piatta nella gestione di materiali di grandi dimensioni? Evitare intasamenti e tempi di inattività

- Come la betoniera con argano consente di risparmiare tempo e fatica? Aumenta l'efficienza nei progetti a più piani

- Come si può valutare la qualità di una betoniera? Garantire prestazioni affidabili per i vostri progetti di costruzione

- Quali sono i vantaggi delle betoniere semoventi? Ottieni produzione in cantiere e efficienza

- Si mette prima l'acqua o il cemento nella betoniera? Padroneggia il metodo professionale di stratificazione

- Come migliorano l'efficienza le autobetoniere semoventi? Ottimizzare la produzione di calcestruzzo in cantiere

- Quali sono le conseguenze di una miscelazione insufficiente o eccessiva del calcestruzzo? Evita costosi cedimenti strutturali