La manutenzione più efficace per i serbatoi di cemento combina ispezioni visive regolari, pulizia interna approfondita e trattamenti anticorrosione immediati e mirati. La cura adeguata prevede il controllo dell'intera struttura per la ruggine, la rimozione accurata degli accumuli interni senza danneggiare il serbatoio e la riverniciatura corretta delle aree compromesse per prevenire ulteriori degradi.

Il principio fondamentale è passare dalla riparazione reattiva alla conservazione proattiva. Una pulizia costante e delicata e un'attenzione immediata ai più piccoli segni di corrosione sono le chiavi per prolungare la durata e garantire il funzionamento sicuro del tuo serbatoio di cemento.

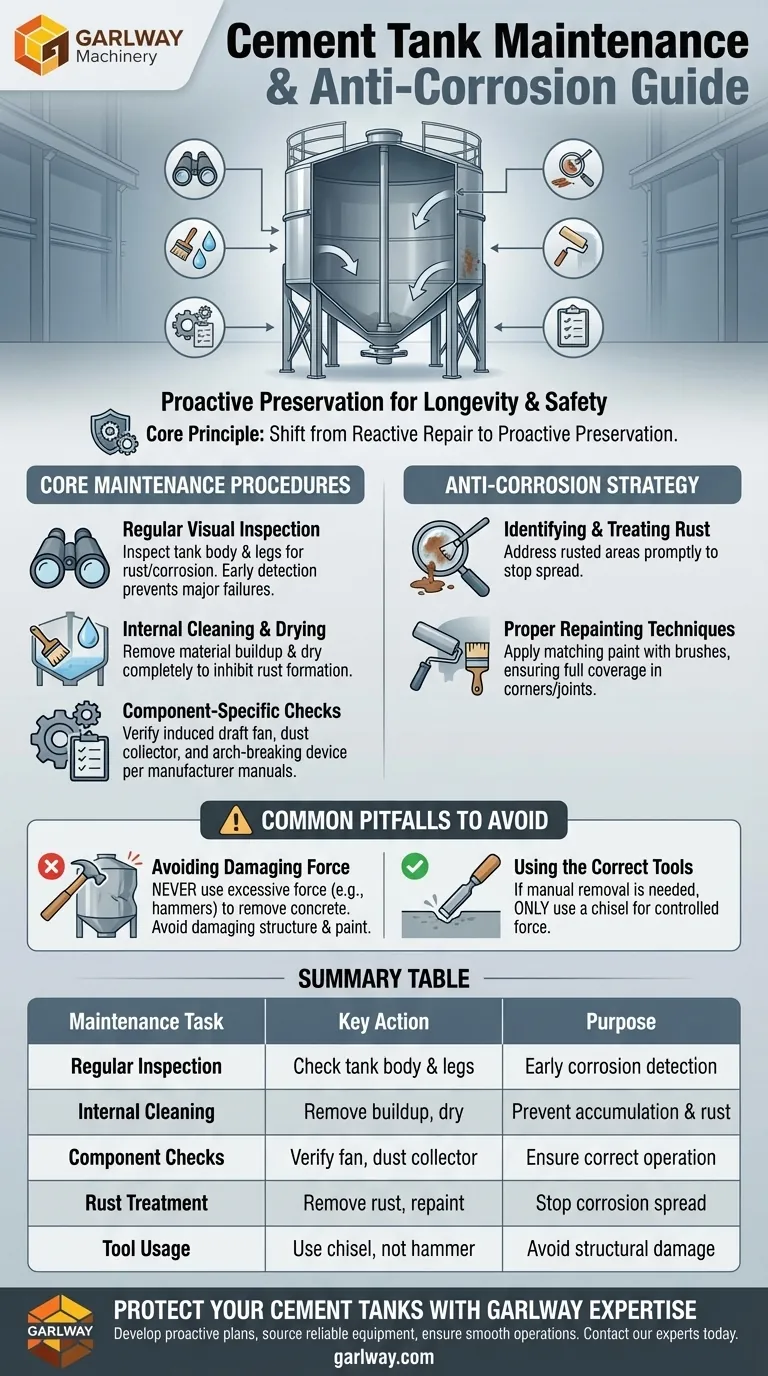

Procedure di Manutenzione Fondamentali

Una corretta manutenzione è un processo sistematico, non un compito occasionale. Garantisce che il serbatoio svolga la sua funzione in modo sicuro ed efficiente a lungo termine.

Ispezione Visiva Regolare

È necessario ispezionare regolarmente il corpo del serbatoio e le gambe di supporto per individuare eventuali segni di ruggine o corrosione. La diagnosi precoce è fondamentale per evitare che problemi minori diventino gravi problemi strutturali.

Pulizia e Asciugatura Interna

Pulisci accuratamente l'interno del serbatoio per rimuovere il materiale accumulato. Dopo la pulizia, è fondamentale asciugare completamente l'interno per inibire la formazione di ruggine.

Controlli Specifici dei Componenti

La tua routine di manutenzione dovrebbe includere controlli su tutti i componenti associati. Ciò significa verificare che la ventola di tiraggio indotto funzioni correttamente e seguire il manuale del produttore per la manutenzione del collettore di polveri e del dispositivo rompicollo.

La Strategia Anticorrosione

La corrosione è la minaccia principale alla longevità di un serbatoio di cemento in acciaio. Una strategia mirata per combatterla è non negoziabile.

Identificazione e Trattamento della Ruggine

Quando trovi aree arrugginite durante l'ispezione, devi affrontarle tempestivamente. Ciò impedisce alla corrosione di diffondersi e indebolire la struttura del serbatoio.

Tecniche di Riverniciatura Corrette

Per le aree in cui la ruggine è stata rimossa, applica un nuovo strato di vernice. È importante abbinare il colore della vernice e utilizzare strumenti appropriati, come pennelli, per garantire una copertura completa, specialmente negli angoli e sulle giunzioni complesse.

Errori Comuni da Evitare

Il modo in cui mantieni il serbatoio è importante quanto il fatto che lo mantenga. Procedure errate possono causare più danni che benefici.

Evitare Forza Eccessiva

Non usare mai forza eccessiva, come un martello, per rimuovere il cemento indurito dall'interno del serbatoio. Ciò può deformare facilmente la struttura del serbatoio o danneggiare lo strato protettivo di vernice, creando nuovi punti in cui la corrosione può iniziare.

Utilizzo degli Strumenti Corretti

Se devi rimuovere manualmente accumuli induriti, usa solo uno scalpello. Ciò consente una forza più controllata e riduce significativamente il rischio di danneggiare la parete del serbatoio stessa.

Creazione del Tuo Piano di Manutenzione

Il tuo approccio dovrebbe essere adattato alle tue esigenze operative, ma l'obiettivo rimane lo stesso: massimizzare la vita utile e la sicurezza dell'asset.

- Se il tuo obiettivo principale è l'operatività ad alto volume: Implementa un programma di ispezione frequente basato su checklist per individuare usura e corrosione prima che influiscano sulla produzione.

- Se il tuo obiettivo principale è la protezione a lungo termine dell'asset: Stabilisci una pulizia approfondita formale e un'ispezione della corrosione semestrale, documentando eventuali ritocchi di verniciatura o riparazioni.

- Se il tuo obiettivo principale è la sicurezza operativa: Assicurati che tutta la manutenzione, in particolare per componenti come i collettori di polveri, segua rigorosamente le linee guida del produttore per prevenire guasti del sistema.

Una manutenzione costante e corretta è il modo più efficace per proteggere il tuo investimento e garantire prestazioni affidabili.

Tabella Riassuntiva:

| Attività di Manutenzione | Azione Chiave | Scopo |

|---|---|---|

| Ispezione Regolare | Controlla corpo e gambe del serbatoio per la ruggine. | Diagnosi precoce della corrosione. |

| Pulizia Interna | Rimuovi accumuli e asciuga accuratamente. | Prevenire l'accumulo di materiale e la ruggine. |

| Controlli Componenti | Verifica ventola, collettore polveri e rompicollo. | Garantire il corretto funzionamento di tutti i sistemi. |

| Trattamento Ruggine | Rimuovi ruggine e rivernicia le aree interessate. | Fermare la diffusione della corrosione. |

| Uso Strumenti | Usa uno scalpello, non un martello, per materiale indurito. | Evitare di danneggiare la struttura e la vernice del serbatoio. |

Proteggi i Tuoi Serbatoi di Cemento con l'Esperienza GARLWAY

Una corretta manutenzione è fondamentale per la sicurezza e la longevità dei tuoi asset di stoccaggio del cemento. GARLWAY è specializzata in macchinari edili, offrendo soluzioni robuste come impianti di betonaggio e attrezzature di supporto per aziende edili e appaltatori a livello globale.

Lasciaci aiutarti a:

- Sviluppare un piano di manutenzione proattivo su misura per le tue esigenze operative.

- Trovare attrezzature affidabili progettate per la durata e la facilità di manutenzione.

- Garantire che i tuoi progetti procedano senza intoppi con macchinari ben mantenuti e ad alte prestazioni.

Non aspettare un guasto costoso. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua operatività e proteggere il tuo investimento.

Guida Visiva

Prodotti correlati

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Impianto di betonaggio compatto HZS35

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Quali sono le caratteristiche principali da cercare in un impianto di betonaggio mobile? Massimizzare l'efficienza e la flessibilità in cantiere

- Come migliora l'efficienza delle costruzioni un impianto di betonaggio? Massimizza velocità e qualità

- Quali sono i tipi comuni di guasti ai cilindri nelle centrali di betonaggio? Diagnosi e prevenzione di costosi tempi di inattività

- Cosa indica che il sistema di controllo elettrico di un impianto di betonaggio funziona molto bene? I 5 pilastri del controllo superiore

- Quali sono i diversi tipi di metodi di miscelazione utilizzati in un impianto di betonaggio? Miscelazione forzata vs. caduta libera spiegate

- Cosa considerare nella scelta di un recuperatore di calcestruzzo per le esigenze aziendali? Ottimizza il ROI del tuo impianto

- Perché la manutenzione giornaliera della sicurezza è importante per un impianto di betonaggio? Aumenta l'operatività e la sicurezza

- Cosa controllare nel sistema di trasmissione di un impianto di betonaggio? Garantire un funzionamento regolare e prevenire tempi di inattività