Per manutenere in sicurezza un miscelatore per calcestruzzo o un nastro trasportatore, è necessario implementare un processo di isolamento energetico in più fasi. Questo include lo scollegamento dell'interruttore di alimentazione principale e dell'interruttore automatico del circuito specifico del motore, il blocco fisico del quadro elettrico, l'apposizione di un cartello di avvertimento, la pressione del pulsante di arresto di emergenza sulla console principale e l'attivazione di eventuali arresti di emergenza locali vicino all'attrezzatura.

Il principio fondamentale della manutenzione sicura non è solo spegnere la macchina, ma creare una serie di barriere ridondanti e verificabili che rendano impossibile un avvio accidentale durante i lavori.

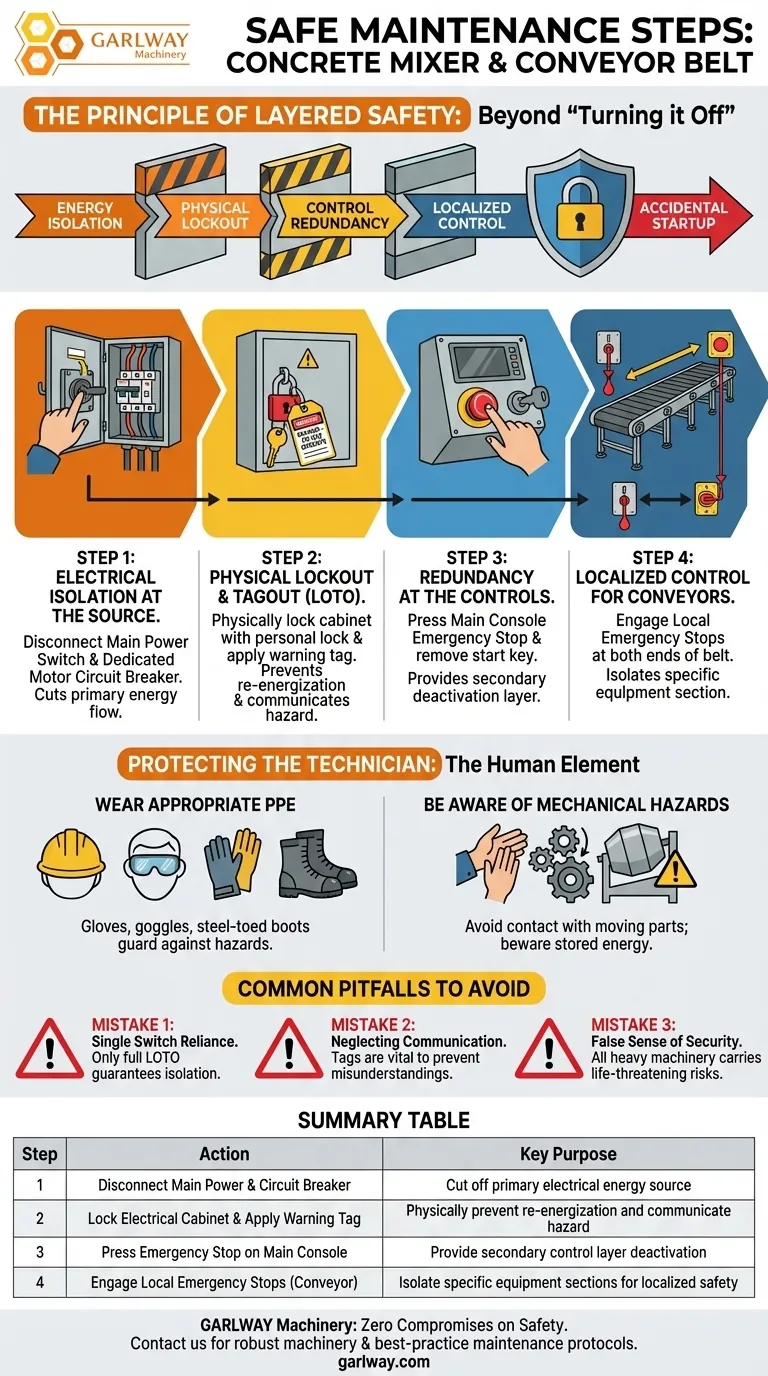

Il Principio della Sicurezza Stratificata: Oltre il "Spegnere"

Un'efficace sicurezza nella manutenzione si basa su un sistema di controlli stratificati. Ogni passaggio è progettato per fungere da backup per gli altri, garantendo che un singolo punto di guasto o un errore umano non porti a un incidente catastrofico. Questo è uno standard professionale noto come procedura di Lockout/Tagout (LOTO).

Passaggio 1: Isolamento Elettrico alla Fonte

Il primo e più critico passaggio è interrompere completamente il flusso di elettricità. Ciò si ottiene spegnendo sia l'interruttore di alimentazione principale dell'area dell'impianto sia l'interruttore automatico dedicato al motore che si sta manutenendo.

Questa azione garantisce che la fonte di energia primaria sia definitivamente scollegata dall'attrezzatura.

Passaggio 2: Blocco e Etichettatura Fisica (LOTO)

Dopo aver interrotto l'alimentazione, lo sportello del quadro degli interruttori e degli interruttori automatici deve essere bloccato fisicamente. Deve essere utilizzato un lucchetto personale, di cui solo il tecnico di manutenzione possiede la chiave.

Un cartello di avvertimento o "etichetta" deve essere appeso al lucchetto. Questo comunica a tutto il resto del personale che l'attrezzatura è in manutenzione e non deve essere utilizzata. Ciò impedisce a un altro operaio di riattivare involontariamente la macchina.

Passaggio 3: Ridondanza sui Controlli

Successivamente, recarsi alla console di controllo dell'operatore. Premere il pulsante di arresto di emergenza principale e, se applicabile, rimuovere la chiave di avviamento.

Ciò fornisce un secondo livello di disattivazione visibile nel punto di normale funzionamento, rafforzando che la macchina è in uno stato sicuro.

Passaggio 4: Controllo Localizzato per Sistemi di Trasporto

Per macchinari lunghi come i nastri trasportatori, è necessario premere anche gli interruttori di arresto di emergenza situati ad entrambe le estremità del nastro.

Questi interruttori locali garantiscono che, anche se la console principale venisse attivata in qualche modo, il pezzo specifico di attrezzatura rimanga inoperativo. Forniscono un punto di arresto immediato vicino all'area di lavoro.

Proteggere il Tecnico: L'Elemento Umano

Isolare l'energia della macchina è solo metà dell'equazione. Proteggere l'individuo che esegue il lavoro è altrettanto critico.

Il Ruolo dei Dispositivi di Protezione Individuale (DPI)

Indossare sempre l'equipaggiamento protettivo appropriato. Questo include guanti, occhiali di sicurezza e scarponi con punta in acciaio come requisito minimo per proteggersi da materiali residui, spigoli vivi e pericoli di impatto.

Consapevolezza dei Pericoli Meccanici

Anche con l'alimentazione spenta, è necessario rimanere vigili. Evitare il contatto con parti in movimento, come il tamburo del miscelatore o i meccanismi di carico, poiché possono ancora rappresentare un rischio a causa dell'energia meccanica immagazzinata o di movimenti imprevisti.

Errori Comuni da Evitare

Un approccio disciplinato è non negoziabile. La compiacenza è la causa principale di incidenti che coinvolgono questo tipo di macchinari pesanti.

Errore 1: Presumere che un Singolo Interruttore Sia Sufficiente

Affidarsi esclusivamente al pulsante di spegnimento della console di controllo o a un singolo arresto di emergenza è un errore critico. Solo una procedura completa di Lockout/Tagout alla fonte elettrica principale garantisce l'isolamento.

Errore 2: Trascurare la Comunicazione

La parte "Tagout" del processo LOTO è vitale. Un lucchetto impedisce la riattivazione, ma l'etichetta è ciò che comunica la tua presenza e le tue intenzioni al resto del team, prevenendo pericolosi malintesi.

Errore 3: Un Falso Senso di Sicurezza

Alcune attrezzature sono descritte come richiedenti "manutenzione minima" o "facili da gestire". Ciò non annulla mai la necessità di rigorosi protocolli di sicurezza. L'energia potenziale immagazzinata nei macchinari pesanti è sempre un pericolo mortale, indipendentemente dal loro design.

Implementare un Protocollo di Sicurezza Robusto

Il tuo approccio alla manutenzione dovrebbe essere sistematico e intransigente. Utilizza le seguenti linee guida per strutturare il tuo lavoro.

- Se il tuo obiettivo principale è prevenire l'avvio accidentale: La procedura di Lockout/Tagout (LOTO) è il tuo processo più cruciale: scollegare l'alimentazione all'interruttore automatico, applicare un lucchetto personale e etichettarlo è non negoziabile.

- Se il tuo obiettivo principale è garantire la sicurezza del personale durante la manutenzione: Indossare i DPI corretti e mantenere una costante consapevolezza situazionale dei punti di schiacciamento meccanici e dei pericoli è il tuo dovere essenziale.

In definitiva, la sicurezza è un sistema deliberato, non una questione di fortuna.

Tabella Riassuntiva:

| Passaggio | Azione | Scopo Chiave |

|---|---|---|

| 1 | Scollegare Alimentazione Principale e Interruttore Automatico | Interrompere la fonte di energia elettrica primaria |

| 2 | Bloccare Quadro Elettrico e Applicare Etichetta di Avvertimento | Impedire fisicamente la riattivazione e comunicare il pericolo |

| 3 | Premere Arresto di Emergenza su Console Principale | Fornire disattivazione del livello di controllo secondario |

| 4 | Attivare Arresti di Emergenza Locali (Trasportatore) | Isolare sezioni specifiche dell'attrezzatura per la sicurezza localizzata |

Assicurati che il tuo cantiere operi senza compromessi sulla sicurezza. Una corretta manutenzione è fondamentale per la longevità e l'affidabilità delle attrezzature del tuo impianto di betonaggio. GARLWAY è specializzata nella fornitura di macchinari edili robusti, inclusi miscelatori per calcestruzzo e impianti di betonaggio durevoli progettati pensando alla sicurezza. I nostri esperti possono aiutarti a stabilire protocolli di manutenzione secondo le migliori pratiche.

Contatta GARLWAY oggi stesso per discutere come le nostre attrezzature e il nostro supporto possono migliorare la sicurezza e l'efficienza delle tue operazioni.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Betoniera Belle JS3000 Autocaricante

Domande frequenti

- Come sono espresse le proporzioni di una miscela di calcestruzzo? Una guida ai rapporti tra cemento, sabbia e ghiaia

- Come migliora la sicurezza dei lavoratori una betoniera? Riduci il rischio di infortuni e migliora la conformità del cantiere

- In che modo una betoniera contribuisce alla sostenibilità ambientale? Riduci sprechi ed emissioni con la miscelazione in cantiere

- Come consente una betoniera la personalizzazione dei materiali? Personalizza la resistenza e la lavorabilità del calcestruzzo in cantiere

- Come migliora un betoniera la qualità del calcestruzzo? Garantisci resistenza e consistenza per la tua costruzione