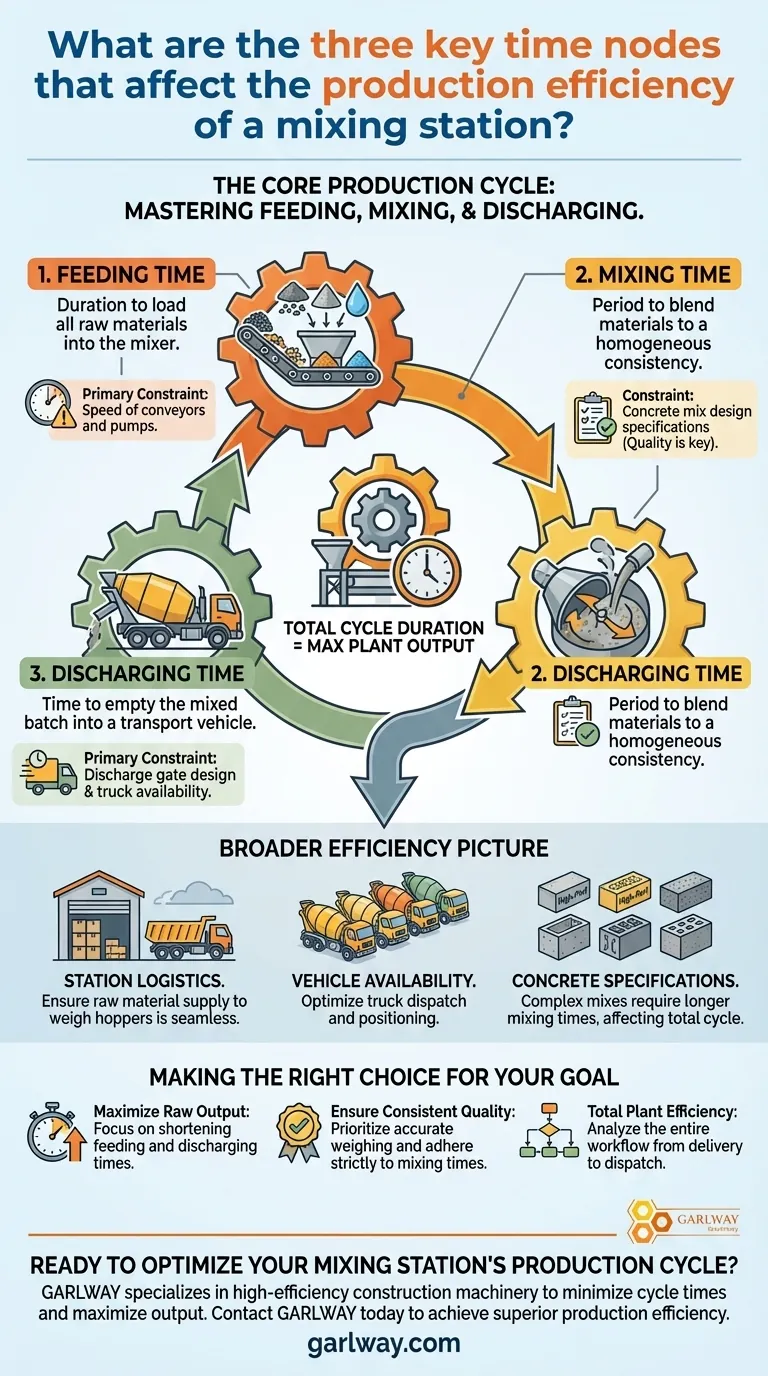

Per essere diretti, i tre nodi temporali chiave che determinano l'efficienza produttiva di un impianto di betonaggio sono il tempo di carico, il tempo di miscelazione e il tempo di scarico. Queste tre azioni sequenziali formano il ciclo produttivo principale e la durata totale di questo ciclo stabilisce la produzione massima assoluta dell'unità di miscelazione del tuo impianto.

Il vero collo di bottiglia nella produzione di un impianto di betonaggio è il suo tempo di ciclo minimo. Sebbene fattori esterni come la logistica siano importanti, padroneggiare l'interazione tra carico, miscelazione e scarico è il primo passo fondamentale per massimizzare l'efficienza produttiva.

Scomposizione del Ciclo Produttivo Principale

L'efficienza di un impianto di betonaggio non è una singola metrica, ma la somma delle sue parti. Ogni lotto di calcestruzzo deve passare attraverso tre fasi distinte all'interno del miscelatore stesso. La velocità e la precisione di ogni fase influiscono direttamente sulla produttività complessiva dell'impianto.

Tempo di Carico

Questa è la durata necessaria per caricare tutte le materie prime - aggregati, cemento, acqua e additivi - nel miscelatore. Inizia al completamento del processo di pesatura e termina quando l'ultimo ingrediente è entrato nel tamburo di miscelazione.

Questa fase è spesso un collo di bottiglia primario. È vincolata dalla velocità fisica dei nastri trasportatori, dei trasportatori a coclea e delle pompe dell'acqua che spostano i materiali dalle tramogge e dai silos nel miscelatore.

Tempo di Miscelazione

Il tempo di miscelazione è il periodo durante il quale i materiali vengono attivamente miscelati all'interno del miscelatore per ottenere una consistenza omogenea. Questa è probabilmente la fase più critica per garantire la qualità e la resistenza finale del calcestruzzo.

Questa durata non è arbitraria; è tipicamente specificata dal progetto della miscela di calcestruzzo. Affrettare questo passaggio può portare a calcestruzzo non conforme, mentre prolungarlo inutilmente riduce il numero di lotti che è possibile produrre all'ora.

Tempo di Scarico

Questo nodo finale è il tempo necessario per svuotare il lotto di calcestruzzo completamente miscelato dal tamburo del miscelatore in un veicolo di trasporto, come un camion betoniera.

L'efficienza di questa fase dipende dal design della porta di scarico del miscelatore e dalla velocità con cui un camion può essere posizionato per ricevere il carico. Qualsiasi ritardo qui crea un ingorgo, impedendo l'inizio del ciclo di carico successivo.

Comprendere il Quadro Generale dell'Efficienza

Ottimizzare i tre nodi temporali principali è essenziale, ma un miscelatore perfettamente efficiente può ancora far parte di un impianto inefficiente. La vera eccellenza operativa richiede di esaminare i sistemi che supportano questo ciclo principale.

L'Impatto della Logistica dell'Impianto

Anche il sistema di carico più veloce è inutile se i cassoni degli aggregati sono vuoti. La logistica complessiva dell'impianto - come vengono ricevute, immagazzinate e spostate le materie prime nelle tramogge di pesatura - può affamare il miscelatore e interrompere la produzione.

Il Vincolo della Disponibilità dei Veicoli

Uno scarico rapido non porta alcun beneficio se non c'è un camion pronto e in attesa. Il numero di veicoli disponibili e l'efficienza del loro movimento e posizionamento in cantiere possono diventare il vero collo di bottiglia, lasciando un costoso miscelatore inattivo.

L'Influenza delle Specifiche del Calcestruzzo

Diversi tipi di calcestruzzo richiedono diversi progetti di miscela. Calcestruzzi ad alte prestazioni o speciali richiedono spesso tempi di miscelazione più lunghi per garantire una corretta omogeneizzazione e reazioni chimiche, il che estende direttamente il tempo di ciclo totale e riduce la produzione oraria.

Fare la Scelta Giusta per il Tuo Obiettivo

La comprensione di queste variabili ti consente di identificare e affrontare sistematicamente i veri vincoli nel tuo processo produttivo.

- Se il tuo obiettivo principale è massimizzare la produzione grezza: Concentrati sulla riduzione dei tempi di carico e scarico, poiché il tempo di miscelazione è spesso un requisito di qualità fisso.

- Se il tuo obiettivo principale è garantire una qualità costante: Dai priorità a sistemi di pesatura accurati e rispetta rigorosamente il tempo di miscelazione specificato per ogni ricetta, senza mai comprometterlo per la velocità.

- Se il tuo obiettivo principale è l'efficienza totale dell'impianto: Analizza l'intero flusso di lavoro, dalla consegna delle materie prime alla spedizione dei camion, per garantire che il miscelatore non debba mai attendere materiali o un veicolo.

Padroneggiare questi nodi temporali trasforma la tua visione della produzione da un semplice processo a un sistema di variabili interconnesse che puoi controllare e ottimizzare.

Tabella Riassuntiva:

| Nodo Temporale Chiave | Descrizione | Vincolo Primario |

|---|---|---|

| Tempo di Carico | Durata per caricare tutte le materie prime nel miscelatore. | Velocità dei trasportatori e delle pompe. |

| Tempo di Miscelazione | Periodo per miscelare i materiali fino a ottenere una consistenza omogenea. | Specifiche del progetto della miscela di calcestruzzo. |

| Tempo di Scarico | Tempo per svuotare il lotto miscelato in un veicolo di trasporto. | Design della porta di scarico e disponibilità del camion. |

Pronto a ottimizzare il ciclo produttivo del tuo impianto di betonaggio?

GARLWAY è specializzata in macchinari edili ad alta efficienza, inclusi impianti di betonaggio progettati per ridurre al minimo i tempi di ciclo e massimizzare la tua produzione. Che tu sia una grande azienda di costruzioni o un appaltatore che cerca di aumentare la redditività, le nostre soluzioni sono ingegnerizzate per le massime prestazioni.

Contatta GARLWAY oggi stesso per discutere come possiamo aiutarti a raggiungere una superiore efficienza produttiva.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- HZS25 La migliore betoniera per calcestruzzo a miscelazione rapida da Bunnings

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Quali parti di un impianto di betonaggio richiedono tipicamente lubrificazione? Garantire prestazioni ottimali e tempi di attività

- A cosa serve il sistema pneumatico in un impianto di betonaggio? La chiave per potenza automatizzata e precisione

- Come fa un impianto di miscelazione di malta cementizia a raggiungere un'elevata efficienza? Massimizza la produzione con l'automazione

- Cos'è un impianto di betonaggio? Scegliere tra centrale di miscelazione e betoniera per il tuo progetto

- Quale ruolo svolge il sistema di controllo in un impianto di betonaggio? Il cervello per la qualità e l'efficienza

- Come funziona il sistema di lubrificazione negli impianti di betonaggio? Massimizzare i tempi di attività e l'affidabilità

- Quali sono le caratteristiche degli impianti di betonaggio? Sistemi ad alto volume, versatili e automatizzati

- Quali sono i tipi di metodi di pesatura utilizzati negli impianti di betonaggio? Garantire precisione e qualità