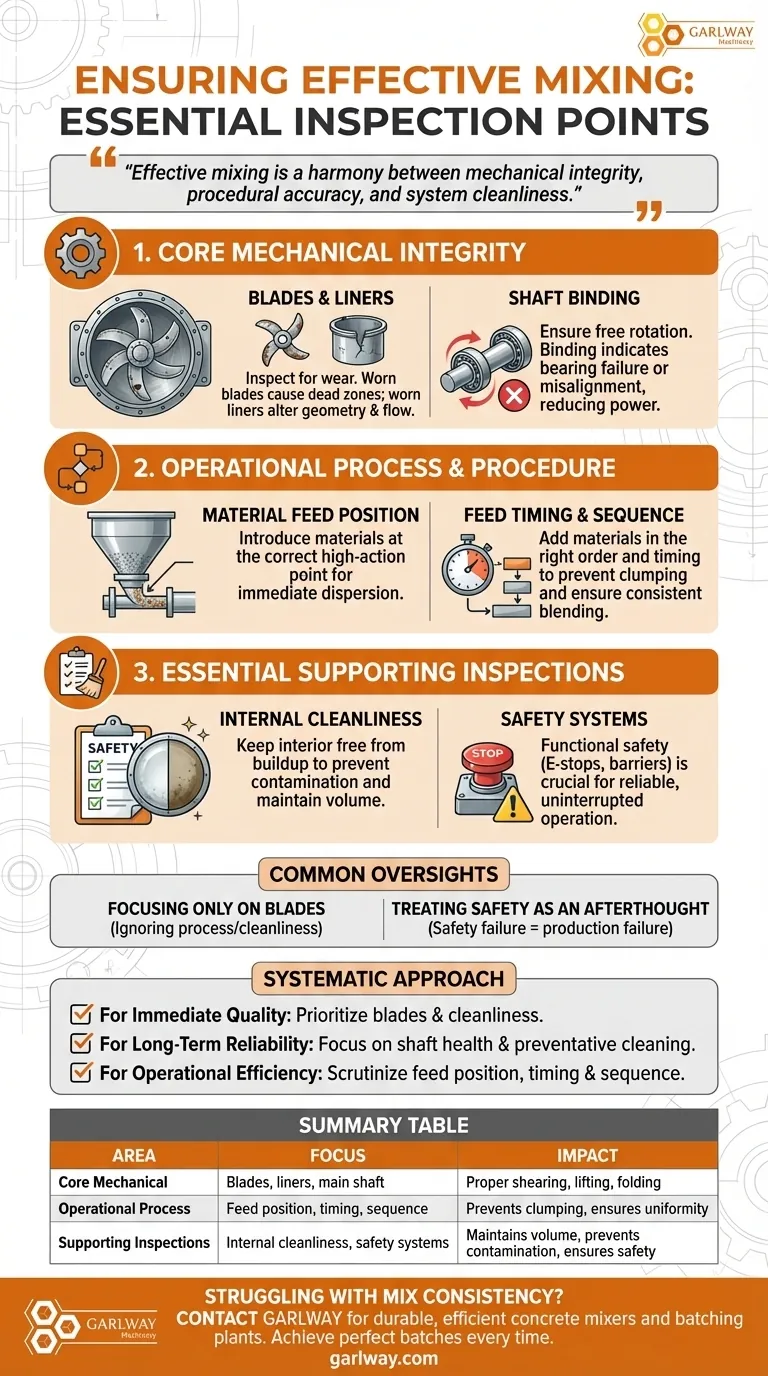

Per garantire un'efficace miscelazione, è necessario ispezionare tre aree principali: le condizioni fisiche dei componenti interni come pale e rivestimenti, il processo operativo di come e quando vengono aggiunte le materie prime e i problemi meccanici come il blocco dell'albero che possono ostacolare l'azione di miscelazione. Questi elementi lavorano insieme per produrre un prodotto finale omogeneo.

Una miscelazione efficace non è il risultato di un singolo componente, ma un'armonia tra integrità meccanica, accuratezza procedurale e pulizia del sistema. Trascurare uno qualsiasi di questi aspetti può compromettere la qualità dell'intero lotto.

Integrità Meccanica Fondamentale

Lo stato fisico delle parti interne del miscelatore è il fondamento delle sue prestazioni. L'usura è inevitabile, ma il degrado non affrontato influisce direttamente sul prodotto finale.

Ispezione di Pale e Rivestimenti

Pale usurate o danneggiate perdono la loro capacità di tagliare, sollevare e piegare correttamente il materiale. Questo crea zone morte nella miscela e porta a un risultato incoerente e non omogeneo.

I rivestimenti proteggono il tamburo del miscelatore e la loro usura può alterare la geometria interna, influenzando il flusso del materiale e l'efficienza della miscelazione.

Controllo del Blocco dell'Albero

L'albero principale deve ruotare liberamente e senza intoppi. Qualsiasi blocco o resistenza indica un potenziale guasto dei cuscinetti, un sovraccarico del motore o un disallineamento.

Ciò non solo riduce la potenza di miscelazione, ma può anche causare movimenti irregolari, che sono dannosi per la creazione di una miscela uniforme.

Processo Operativo e Procedura

Il modo in cui si utilizza il miscelatore è tanto critico quanto la sua condizione meccanica. Il processo corretto garantisce che tutti i componenti siano integrati correttamente fin dall'inizio.

Verifica della Posizione di Alimentazione del Materiale

Le materie prime devono essere introdotte nel punto corretto del miscelatore. L'alimentazione dei materiali in un'area a bassa azione può impedire che vengano immediatamente e correttamente dispersi.

Audit della Tempistica e della Sequenza di Alimentazione

L'ordine e la tempistica dell'aggiunta dei materiali sono cruciali. L'aggiunta dei componenti fuori sequenza può portare a agglomerazione, scarsa idratazione o una miscela incoerente difficile da correggere in seguito.

Ispezioni di Supporto Essenziali

Oltre alla meccanica e al processo fondamentali, altre due aree sono critiche per un funzionamento affidabile e sicuro. Ignorarle può portare a tempi di inattività o a scarsa qualità.

Garanzia di Pulizia Interna

L'interno del tamburo di miscelazione deve essere privo di materiale residuo o indurito. Qualsiasi accumulo può ostruire il movimento del nuovo materiale, staccarsi e contaminare il lotto, o ridurre il volume effettivo del miscelatore.

La pulizia regolare è una parte non negoziabile del mantenimento della qualità della miscela.

Conferma dei Sistemi di Sicurezza

Sebbene non direttamente correlati alla qualità della miscela, i sistemi di sicurezza funzionanti sono essenziali per un funzionamento efficace. Controllare tutti i fermi di emergenza, le barriere di sicurezza e le spie di avvertimento.

Una macchina non sicura è inaffidabile, poiché qualsiasi incidente interromperà la produzione e comprometterà il tuo processo.

Errori Comuni da Evitare

Molti team cadono in trappole prevedibili che minano i loro sforzi. Essere consapevoli di questi errori comuni ti consente di creare una routine di ispezione più robusta.

Concentrarsi Solo sulle Pale

L'errore più comune è controllare solo le pale e nient'altro. Un miscelatore con pale perfette può comunque produrre una miscela scadente se il processo di alimentazione è errato o il tamburo è sporco.

Trattare la Sicurezza come un Pensiero Secondario

Considerare i controlli di sicurezza separati dai controlli operativi è un errore critico. Un guasto alla sicurezza è un guasto alla produzione. L'integrazione di queste ispezioni fa risparmiare tempo e riduce il rischio.

Un Approccio Sistematico per il Tuo Obiettivo

Utilizza questa checklist per personalizzare la tua ispezione in base alle tue esigenze più urgenti.

- Se il tuo obiettivo principale è la qualità immediata della miscela: Dai priorità alle condizioni delle pale e alla pulizia assoluta del tamburo interno.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Concentrati sulla salute dell'albero, sull'usura dei rivestimenti e sull'implementazione di un programma di pulizia rigoroso e preventivo.

- Se il tuo obiettivo principale è l'efficienza operativa: Esamina attentamente la posizione, la tempistica e la sequenza di alimentazione del materiale per ottimizzare la consistenza del lotto.

Un processo di ispezione completo e sistematico è la tua garanzia definitiva sia della qualità del prodotto che dell'affidabilità operativa.

Tabella Riassuntiva:

| Area di Ispezione | Punti Chiave di Focalizzazione | Impatto sulla Miscelazione |

|---|---|---|

| Integrità Meccanica Fondamentale | Pale, rivestimenti, albero principale | Garantisce il corretto taglio, sollevamento e piegatura dei materiali |

| Processo Operativo | Posizione, tempistica, sequenza di alimentazione | Previene l'agglomerazione e garantisce un'integrazione uniforme dei materiali |

| Ispezioni di Supporto | Pulizia interna, sistemi di sicurezza | Mantiene il volume, previene la contaminazione e garantisce un funzionamento sicuro |

Stai riscontrando problemi con miscele incoerenti o tempi di inattività imprevisti? Lascia che GARLWAY, specialista in macchinari edili, ti aiuti a ottenere lotti perfetti ogni volta. Forniamo betoniere, argani e impianti di betonaggio durevoli ed efficienti, progettati per le esigenze rigorose delle imprese edili e degli appaltatori. Le nostre attrezzature sono ingegnerizzate per prestazioni affidabili e facile manutenzione, affrontando direttamente i punti di ispezione trattati in questo articolo. Contatta GARLWAY oggi stesso per una consulenza e assicurati che le tue operazioni di miscelazione siano basate su un fondamento di qualità e affidabilità.

Guida Visiva

Prodotti correlati

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Nuova macchina automatica per calcestruzzo

- Attrezzatura per betoniera mobile

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Miscelatore per cemento e malta JDC350

Domande frequenti

- Quali fattori influenzano la durata della miscelazione nei processi industriali? Ottimizza l'intero ciclo di produzione

- Quali vantaggi offrono le betoniere semoventi per le regolazioni del calcestruzzo in cantiere? Ottieni un controllo qualità ed efficienza senza pari

- Quali procedure post-operazione dovrebbero essere seguite per una betoniera semovente? Garantire longevità e prevenire tempi di inattività

- Come funziona il processo di caricamento in un camion per il trasporto di calcestruzzo? Padroneggia il primo passo per un calcestruzzo perfetto

- Come fa un camion cemento a miscelare e trasportare il calcestruzzo? Padroneggia la meccanica per una consegna efficiente

- Per quali tipi di miscele di calcestruzzo speciali sono adatti i miscelatori volumetrici? Massimizza il controllo e le prestazioni in cantiere

- Quali sono le principali categorie di betoniere a tamburo? Scegli la betoniera giusta per la scala e la precisione del tuo progetto

- Quali fattori considerare nella scelta di una betoniera? Trova la soluzione perfetta per il tuo progetto