Risultati incoerenti da un miscelatore a tamburo sono quasi sempre riconducibili a una mancanza di controllo del processo. Le cause principali sono variazioni incontrollate nei tempi di miscelazione e nelle velocità di rotazione, aggravate da aggiustamenti manuali e ad hoc effettuati durante il ciclo di miscelazione. Questi fattori impediscono che una ricetta standardizzata venga eseguita in modo identico, portando direttamente a miscele non uniformi.

Il problema principale non è un difetto nel miscelatore stesso, ma un fallimento nell'stabilire e far rispettare un protocollo operativo rigido e ripetibile. La vera coerenza da lotto a lotto dipende più dalla gestione disciplinata del processo che dalla meccanica della macchina.

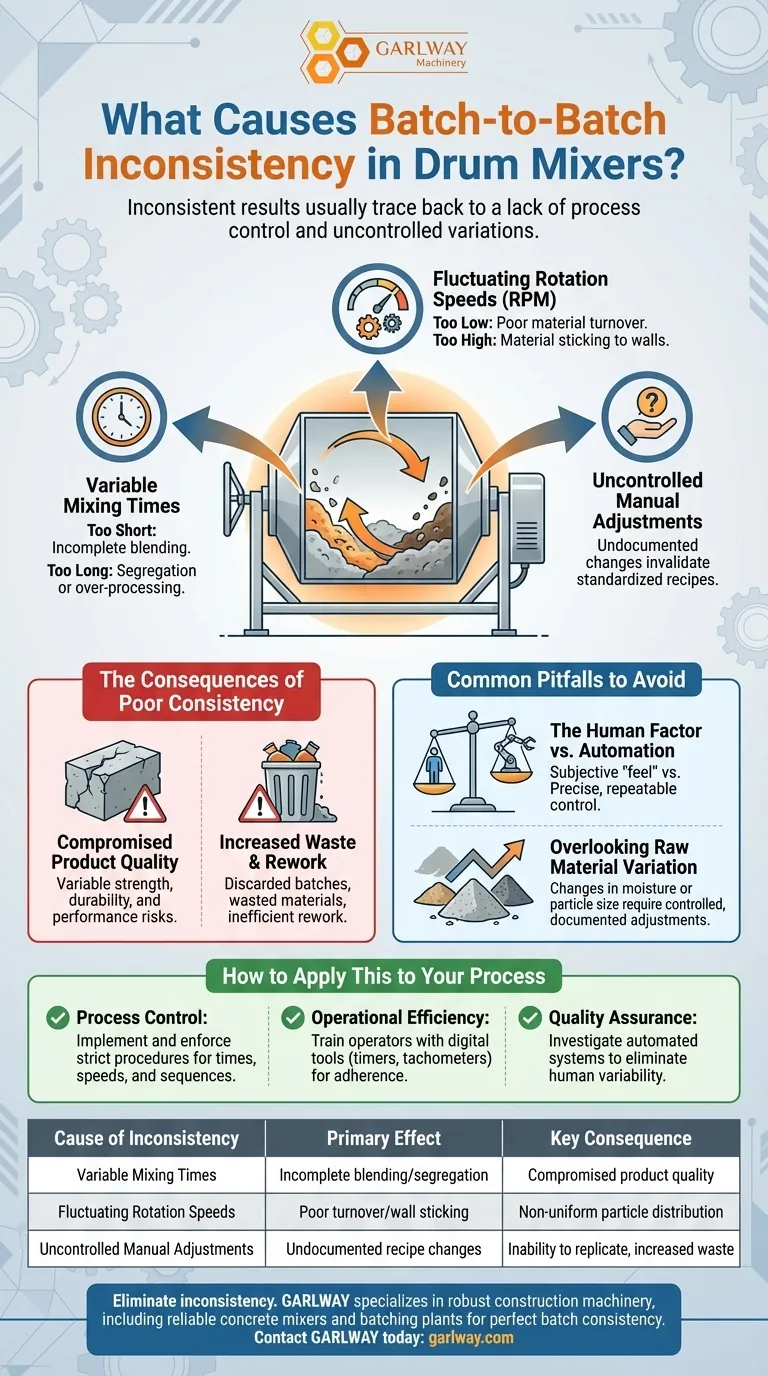

Le variabili principali che guidano l'incoerenza

Per risolvere l'incoerenza, devi prima comprendere le variabili specifiche che la introducono. Ognuna di esse interrompe l'ambiente ripetibile necessario per un prodotto uniforme.

Tempi di miscelazione variabili

La durata della miscelazione è fondamentale per ottenere l'omogeneità. Anche piccole deviazioni possono avere un impatto significativo.

Se il tempo di miscelazione è troppo breve, i componenti non saranno completamente integrati, con conseguente miscela incompleta e non uniforme.

Al contrario, se il tempo è troppo lungo, può portare alla segregazione di particelle di diverse dimensioni e densità o causare un sovra-processamento che danneggia materiali sensibili.

Fluttuazioni delle velocità di rotazione

I giri al minuto (RPM) del miscelatore controllano direttamente la fisica della miscela. La velocità determina come i materiali vengono sollevati dalle alette e ricadono nella miscela.

Una velocità troppo bassa comporta un scarso ricambio del materiale e un'interazione insufficiente tra le particelle.

Una velocità troppo alta può causare l'adesione dei materiali alla parete del tamburo a causa della forza centrifuga, impedendo loro di cadere e miscelarsi efficacemente. La coerenza dei giri/min da un lotto all'altro è essenziale.

Aggiustamenti manuali incontrollati

Questa è spesso la fonte di variazione più significativa e difficile da tracciare. Un operatore che aggiunge "un po' di" acqua o un altro componente a occhio invalida istantaneamente la ricetta standardizzata.

Questi aggiustamenti non documentati rendono impossibile replicare il lotto o diagnosticare problemi di qualità, poiché gli input reali sono sconosciuti.

Le conseguenze di una scarsa coerenza

L'incoerenza non è solo un piccolo fastidio; comporta costi operativi e finanziari diretti che influiscono sull'intero processo di produzione.

Qualità del prodotto compromessa

Per materiali come il calcestruzzo, una miscelazione incoerente porta a lotti con resistenza, lavorabilità e durabilità a lungo termine variabili, creando significativi rischi strutturali.

In altri settori, ciò può manifestarsi come colore, consistenza, potenza chimica o prestazioni generali del prodotto finale incoerenti.

Aumento degli sprechi e delle rilavorazioni

I lotti che non rientrano nelle specifiche di qualità devono spesso essere scartati. Ciò non solo spreca materie prime costose, ma anche il tempo e l'energia investiti nel processo.

Il tentativo di correggere un lotto difettoso tramite rilavorazione è spesso inefficiente e può portare a ulteriori deviazioni dallo standard desiderato.

Errori comuni da evitare

Ottenere una coerenza perfetta implica superare alcune sfide comuni che possono minare anche un processo ben progettato.

Il fattore umano contro l'automazione

Molte operazioni di miscelazione a tamburo si basano fortemente sull'abilità dell'operatore. Sebbene un operatore esperto possa produrre risultati eccellenti, la sua "sensazione" per la miscela è soggettiva e non facilmente trasferibile o ripetibile.

I sistemi automatizzati offrono una coerenza superiore controllando con precisione tempo, velocità e aggiunte di materiale, ma richiedono un investimento di capitale significativo e potrebbero mancare di flessibilità per piccoli lotti personalizzati.

Trascurare la variazione delle materie prime

È un errore presumere che l'incoerenza sia sempre causata dal processo di miscelazione stesso. Le materie prime in entrata possono presentare lievi variazioni in fattori come il contenuto di umidità o la dimensione delle particelle.

Un processo rigido e non pensato potrebbe non tenere conto di questi cambiamenti. Questo è spesso il motivo per cui gli operatori apportano aggiustamenti manuali: stanno compensando la varianza del materiale. La chiave è creare un sistema che consenta aggiustamenti controllati e documentati piuttosto che reattivi e non registrati.

Come applicare questo al tuo processo

La tua strategia per migliorare la coerenza dipenderà dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è il controllo del processo: Implementa e fai rispettare procedure rigorose e documentate per tempi di miscelazione, velocità di rotazione e sequenze di caricamento.

- Se il tuo obiettivo principale è l'efficienza operativa: Forma gli operatori sull'impatto diretto di queste variabili e fornisci loro strumenti come timer digitali e contagiri per garantire l'adesione.

- Se il tuo obiettivo principale è la garanzia di qualità definitiva: Indaga sui sistemi automatizzati di dosaggio e miscelazione per eliminare la variabilità umana dalle variabili di processo principali.

Padroneggiare la coerenza da lotto a lotto trasforma il miscelatore a tamburo da una variabile imprevedibile in un bene di produzione affidabile e preciso.

Tabella riassuntiva:

| Causa dell'incoerenza | Effetto principale | Conseguenza chiave |

|---|---|---|

| Tempi di miscelazione variabili | Miscelazione incompleta o segregazione del materiale | Qualità del prodotto compromessa (es. resistenza, consistenza) |

| Fluttuazioni delle velocità di rotazione (RPM) | Scarso ricambio del materiale o adesione alle pareti | Distribuzione non uniforme delle particelle |

| Aggiustamenti manuali incontrollati | Modifiche non documentate alla ricetta | Impossibilità di replicare o diagnosticare i lotti, aumento degli sprechi |

Elimina l'incoerenza e aumenta la tua produttività. GARLWAY è specializzata nella fornitura di macchinari edili robusti, inclusi miscelatori per calcestruzzo e impianti di betonaggio affidabili, per aziende edili e appaltatori a livello globale. Le nostre attrezzature sono progettate per precisione e durata, aiutandoti a ottenere ogni volta una perfetta coerenza di lotto.

Contatta GARLWAY oggi stesso per discutere come le nostre soluzioni possono standardizzare il tuo processo di miscelazione e ridurre gli sprechi.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Impianto di betonaggio compatto HZS35

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Quanti tipi di miscelatori meccanici per calcestruzzo sono disponibili? Trova il miscelatore giusto per il tuo progetto

- Quali sono i problemi di rumore associati ai mixer a bocca piatta? Comprendere l'impatto sul tuo spazio di lavoro

- Quali sono le caratteristiche distintive di un mescolatore planetario a tamburo verticale? Omogeneità superiore per calcestruzzo esigente

- Come ha migliorato la tecnologia il funzionamento delle betoniere volumetriche? Ottieni precisione e coerenza nella produzione di calcestruzzo

- Perché i miscelatori industriali sono importanti nell'estrazione mineraria e nella lavorazione dei minerali? Massimizzare il recupero e garantire la sicurezza

- A cosa servono le betoniere a tamburo reversibile? Ideali per un'efficiente miscelazione del calcestruzzo in cantiere

- Come scaricano il calcestruzzo le mescolatrici a tamburo fisso? Sbloccare una produzione di calcestruzzo efficiente e ad alto volume

- Qual è l'ordine corretto per caricare i materiali in una betoniera? Ottenere un mix omogeneo perfetto