Una forza di uscita insufficiente del cilindro in una centrale di betonaggio è tipicamente causata da una serie di problemi fondamentali: problemi con l'alimentazione dell'aria, attrito interno eccessivo o disallineamento meccanico. I colpevoli più comuni sono pressione dell'aria insufficiente, contaminazione interna da acqua o detriti, scarsa lubrificazione o un'asta del pistone bloccata o disallineata che non può muoversi liberamente.

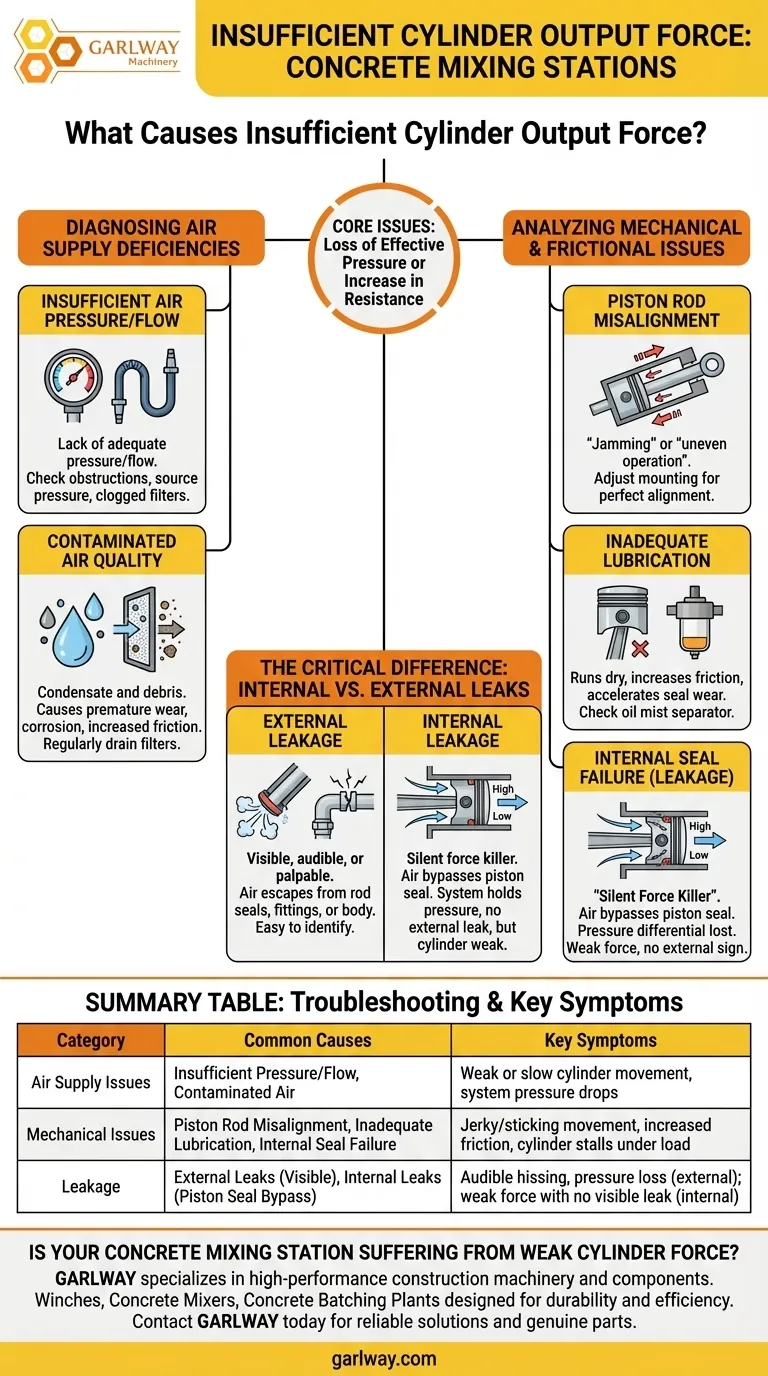

Il problema fondamentale è una perdita di pressione efficace o un aumento della resistenza. Per risolvere il problema della bassa forza di uscita, è necessario determinare se il problema ha origine dal sistema di alimentazione dell'aria che fornisce una potenza inadeguata, o dal sistema meccanico stesso che resiste alla forza applicata.

Diagnosi delle carenze nell'alimentazione dell'aria

Il sistema pneumatico è la fonte di alimentazione del cilindro. Qualsiasi problema che comprometta la qualità o la pressione dell'aria compressa ridurrà direttamente la forza che il cilindro può generare.

Pressione o flusso d'aria insufficienti

La causa più diretta è la mancanza di una pressione dell'aria adeguata. La forza generata è un prodotto diretto della pressione che agisce sulla superficie del pistone.

Assicurarsi che la tubazione principale di alimentazione dell'aria sia libera da ostruzioni e che la pressione di origine soddisfi le specifiche dell'attrezzatura. Un filtro intasato o un tubo piegato possono limitare gravemente il flusso d'aria.

Qualità dell'aria contaminata

L'aria compressa contiene spesso condensa (acqua) e altre impurità. Se non filtrati correttamente, questi contaminanti possono entrare nel cilindro.

Questi detriti possono causare l'usura prematura delle guarnizioni, aumentare l'attrito e persino portare alla corrosione, tutti fattori che riducono l'efficienza e la forza di uscita. Il drenaggio regolare dei filtri e dei serbatoi d'aria è fondamentale.

Analisi dei problemi meccanici e di attrito

Anche con una pressione dell'aria perfetta, problemi meccanici possono impedire al cilindro di erogare la sua forza nominale. Questi problemi aumentano la resistenza interna che il cilindro deve superare.

Disallineamento dell'asta del pistone

Se l'asta del pistone non è perfettamente allineata con il suo carico, crea un carico laterale. Questo "inceppamento" o "funzionamento irregolare" causa un attrito eccessivo tra l'asta, i suoi cuscinetti e le guarnizioni.

Questo attrito si oppone direttamente al movimento del cilindro, sottraendo efficacemente una parte della sua forza di uscita. La soluzione è regolare il montaggio del cilindro per garantire che la posizione centrale dell'asta del pistone sia perfettamente allineata.

Lubrificazione inadeguata

Una corretta lubrificazione è essenziale per minimizzare l'attrito e proteggere le guarnizioni. La maggior parte dei sistemi pneumatici utilizza un separatore di nebbia d'olio o un lubrificatore per iniettare una fine nebbia d'olio nell'alimentazione dell'aria.

Se questo dispositivo non funziona correttamente o è vuoto, il cilindro funziona a secco. Ciò aumenta l'attrito, accelera l'usura delle guarnizioni del pistone ed è una delle cause principali di guasti prematuri e riduzione della forza.

Guasto della guarnizione interna (perdita)

La perdita interna si verifica quando la guarnizione sulla testa del pistone è danneggiata, consentendo all'aria compressa di passare dalla parte ad alta pressione a quella a bassa pressione.

Quando ciò accade, il differenziale di pressione attraverso il pistone viene perso e il cilindro non può generare la sua piena forza. Questo è spesso un sintomo secondario causato da scarsa lubrificazione o contaminazione dell'aria che ha danneggiato la guarnizione.

La differenza cruciale: perdite interne vs. esterne

Comprendere il tipo di perdita è fondamentale per una diagnosi rapida. Non tutte le perdite sono visibili e la causa più comune di bassa forza è spesso nascosta.

Perdite esterne

Questa è una perdita che di solito puoi vedere, sentire o toccare. L'aria fuoriesce dalle guarnizioni dell'asta, dai raccordi delle porte o dalle crepe nel corpo del cilindro. Sebbene rappresenti una perdita di pressione del sistema, è solitamente facile da identificare.

Perdite interne

Questo è il killer silenzioso della forza. L'aria bypassa la guarnizione del pistone all'interno del cilindro. Il sistema mantiene la pressione e non ci sono segni esterni di perdita, ma il cilindro stesso è debole o si blocca sotto carico perché l'aria non sta svolgendo alcun lavoro.

Un approccio sistematico alla risoluzione dei problemi

Per diagnosticare e risolvere in modo efficiente la forza insufficiente del cilindro, seguire un processo logico dalla causa più semplice alla più complessa.

- Se si sospetta un problema di alimentazione dell'aria: Innanzitutto, verificare la pressione al regolatore e controllare tutti i filtri e le linee per ostruzioni o condensa.

- Se si sospetta un problema meccanico: Osservare il movimento dell'asta del pistone per verificare un funzionamento fluido e centrato e confermare che il lubrificatore a nebbia d'olio funzioni correttamente.

- Se il problema persiste dopo i controlli iniziali: La causa è probabilmente un guasto della guarnizione interna del pistone, che richiederà lo smontaggio del cilindro per ispezionare e sostituire i componenti usurati.

In definitiva, una manutenzione costante e proattiva della qualità dell'aria di alimentazione e del sistema di lubrificazione è il modo più efficace per prevenire una forza insufficiente del cilindro.

Tabella riassuntiva:

| Categoria | Cause comuni | Sintomi chiave |

|---|---|---|

| Problemi di alimentazione dell'aria | Pressione/flusso d'aria insufficienti, aria contaminata (acqua/detriti) | Movimento debole o lento del cilindro, calo della pressione del sistema |

| Problemi meccanici | Disallineamento dell'asta del pistone, lubrificazione inadeguata, guasto della guarnizione interna | Movimento a scatti/bloccato, aumento dell'attrito, il cilindro si blocca sotto carico |

| Perdite | Perdite esterne (visibili), Perdite interne (bypass della guarnizione del pistone) | Sibilo udibile, perdita di pressione (esterna); forza debole senza perdita visibile (interna) |

La vostra centrale di betonaggio soffre di una forza debole del cilindro, che causa tempi di inattività e perdita di produttività?

GARLWAY è specializzata in macchinari e componenti edili ad alte prestazioni. Comprendiamo che attrezzature affidabili siano fondamentali per i vostri progetti. I nostri robusti argani, miscelatori di calcestruzzo e impianti di betonaggio sono progettati per durata ed efficienza, aiutando le imprese di costruzione e gli appaltatori in tutto il mondo a ridurre al minimo i problemi operativi.

Lasciate che i nostri esperti vi aiutino a tornare alla piena potenza. Contattate GARLWAY oggi stesso per soluzioni affidabili e ricambi originali per mantenere la vostra operatività fluida.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Quali sono i vantaggi di un impianto di betonaggio centralizzato? Ottieni qualità ed efficienza superiori per il tuo progetto

- Quali sono le precauzioni post-utilizzo per un dispositivo di miscelazione del calcestruzzo? Una guida in 3 passaggi per la sicurezza e la longevità

- Quali misure sono necessarie per ridurre l'inquinamento da polvere nell'area dell'impianto di una centrale di betonaggio? Implementare una strategia a strati per operazioni più pulite

- Qual è la funzione di un impianto di betonaggio? Precisione, qualità ed efficienza per il tuo progetto

- Quali componenti sono inclusi nel sistema di pesatura dei materiali di un impianto di betonaggio? Una guida al dosaggio di precisione

- Qual è il vantaggio di un impianto di betonaggio mobile? Produzione in cantiere e controllo totale

- Quali sono i due principali metodi di consegna del calcestruzzo preconfezionato? Scegli il metodo giusto per il tuo progetto

- Quali sono le specifiche di un impianto di miscelazione RCC specifico per strade? Raggiungere 800 tonnellate/ora per pavimentazioni su larga scala