In breve, un impianto di betonaggio è una fabbrica per la produzione di calcestruzzo. È un'installazione dove materie prime come sabbia, ghiaia, cemento e acqua vengono stoccate, dosate con precisione e mescolate insieme in un processo altamente controllato e automatizzato per creare calcestruzzo di alta qualità pronto per l'edilizia.

La funzione principale di un impianto di betonaggio è eliminare le congetture e gli errori manuali. Trasforma l'arte della miscelazione del calcestruzzo in una scienza, garantendo che ogni lotto abbia le proporzioni esatte richieste per l'integrità strutturale e le prestazioni.

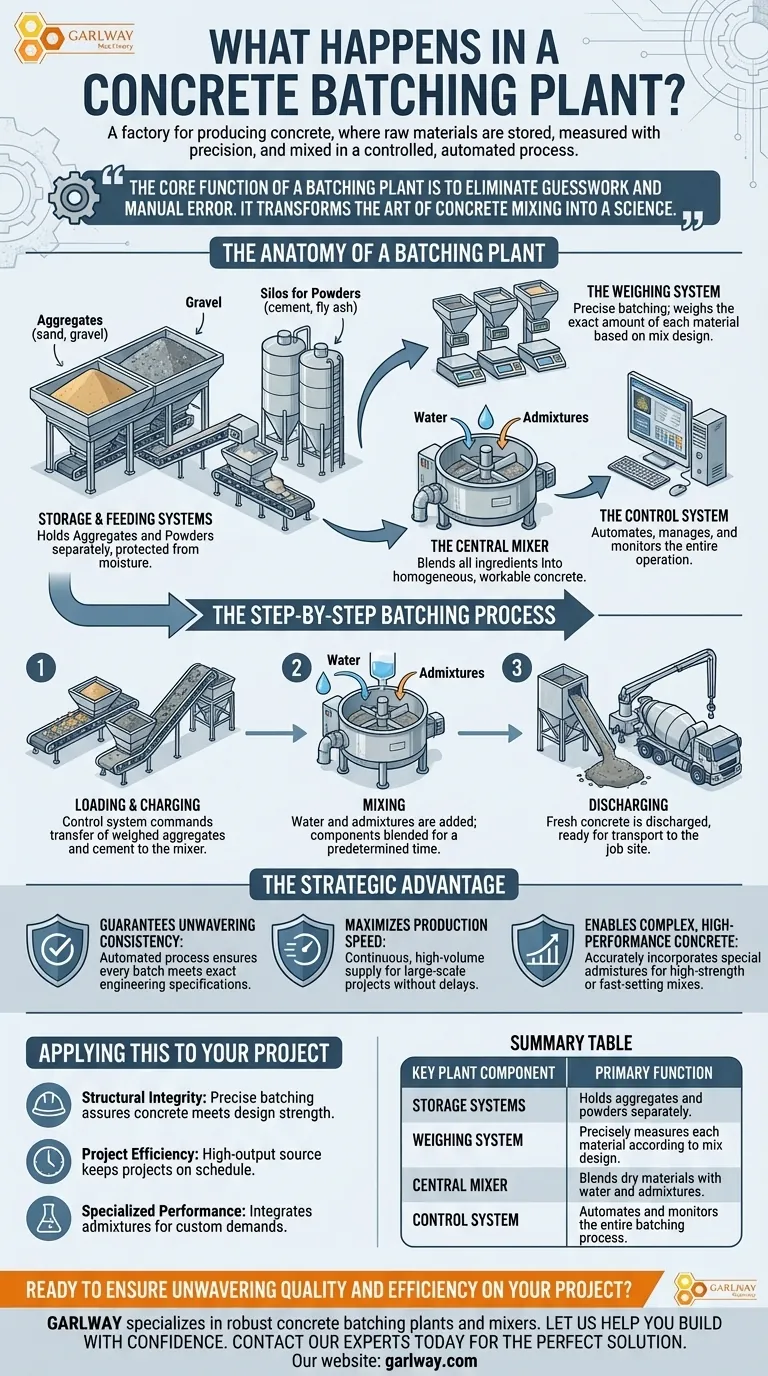

L'anatomia di un impianto di betonaggio

Un impianto di betonaggio non è una singola macchina, ma un sistema integrato di componenti, ognuno con un ruolo specifico. Comprendere queste parti è la chiave per capire il processo.

Sistemi di stoccaggio e alimentazione

Il processo inizia con lo stoccaggio delle materie prime. Gli aggregati come sabbia e ghiaia sono conservati in grandi tramogge o silos, mentre le polveri come cemento e ceneri volanti sono stoccate in silos verticali per proteggerli dall'umidità.

Il sistema di pesatura

Questa è la componente di "dosaggio" e il cuore della precisione dell'impianto. Utilizzando bilance digitali, il sistema pesa la quantità esatta di ciascun aggregato e polvere specificata dal progetto di miscela. Questo è il passaggio più critico per garantire la qualità del calcestruzzo.

Il miscelatore centrale

Una volta pesati, i materiali secchi vengono trasferiti tramite nastri trasportatori nell'unità di miscelazione centrale. Qui viene aggiunta una quantità pre-misurata di acqua e qualsiasi additivo liquido. Il miscelatore quindi fonde tutti gli ingredienti in un calcestruzzo omogeneo e lavorabile.

Il sistema di controllo

L'intera operazione è gestita da un sistema di controllo computerizzato. Un operatore utilizza questo sistema per selezionare la ricetta della miscela, avviare il processo di dosaggio e monitorare ogni fase per garantire precisione ed efficienza.

Il processo di dosaggio passo dopo passo

Il viaggio dalle materie prime al calcestruzzo finito è un processo lineare altamente coordinato, progettato per velocità e coerenza.

Passaggio 1: Caricamento e riempimento

Il sistema di controllo comanda il trasferimento degli aggregati e delle polveri di cemento pesati con precisione dalle rispettive unità di stoccaggio al miscelatore centrale.

Passaggio 2: Miscelazione

All'interno del miscelatore vengono introdotti acqua e additivi. I componenti vengono quindi miscelati per una quantità di tempo specifica e predeterminata per garantire che ogni particella di sabbia e ghiaia sia rivestita di pasta di cemento.

Passaggio 3: Scarico

Dopo il completamento della miscelazione, il calcestruzzo fresco viene scaricato dal miscelatore. Scorre lungo una tramoggia direttamente in un autobetoniera o in una pompa per calcestruzzo, pronto per il trasporto immediato al cantiere.

Il vantaggio strategico di un sistema centralizzato

L'utilizzo di un impianto di betonaggio non riguarda solo la convenienza; è una decisione strategica che influisce direttamente sulla qualità, velocità e budget del progetto.

Garantisce una coerenza incrollabile

La miscelazione manuale in cantiere è soggetta a errori umani, che portano a variazioni nella resistenza e nella durabilità del calcestruzzo. Il processo automatizzato di pesatura e miscelazione di un impianto di betonaggio garantisce che ogni singolo lotto soddisfi le specifiche ingegneristiche esatte.

Massimizza la velocità di produzione

Un impianto moderno può produrre una fornitura continua e ad alto volume di calcestruzzo. Ciò consente ai progetti di costruzione di procedere senza i ritardi e gli ostacoli logistici associati alla miscelazione di quantità più piccole in loco.

Consente calcestruzzo complesso e ad alte prestazioni

L'edilizia moderna richiede spesso calcestruzzo specializzato con proprietà specifiche. Gli impianti di betonaggio possono incorporare accuratamente vari additivi, ceneri volanti o fumo di silice per creare miscele di calcestruzzo ad alta resistenza, a presa rapida o extra-durevoli che sarebbero impossibili da creare in modo affidabile a mano.

Applicare questo al tuo progetto

Comprendere la funzione dell'impianto ti aiuta a sfruttarlo in modo efficace per i tuoi specifici obiettivi di costruzione.

- Se la tua attenzione principale è sull'integrità strutturale: il processo di dosaggio preciso e automatizzato dell'impianto è la tua più grande garanzia che il calcestruzzo soddisferà i requisiti di resistenza e durabilità del progetto.

- Se la tua attenzione principale è sull'efficienza del progetto: un impianto di betonaggio è un motore ad alta resa, che fornisce una fonte affidabile di calcestruzzo per mantenere il tuo progetto nei tempi previsti e ridurre al minimo i costi di manodopera in loco.

- Se la tua attenzione principale sono le prestazioni specializzate: la capacità dell'impianto di integrare accuratamente additivi e materiali supplementari è essenziale per creare miscele di calcestruzzo personalizzate per applicazioni esigenti.

In definitiva, un impianto di betonaggio fornisce il controllo e l'affidabilità necessari per costruire strutture moderne e durevoli.

Tabella riassuntiva:

| Componente chiave dell'impianto | Funzione principale |

|---|---|

| Sistemi di stoccaggio | Contiene separatamente aggregati (sabbia, ghiaia) e polveri (cemento). |

| Sistema di pesatura | Misura con precisione ogni materiale secondo il progetto della miscela. |

| Miscelatore centrale | Miscela materiali secchi con acqua e additivi in calcestruzzo omogeneo. |

| Sistema di controllo | Automatizza e monitora l'intero processo di dosaggio per la precisione. |

Pronto a garantire una qualità ed efficienza incrollabili nel tuo progetto?

GARLWAY è specializzata nella fornitura di impianti di betonaggio, miscelatori per calcestruzzo e argani robusti e affidabili per società di costruzioni e appaltatori a livello globale. Le nostre attrezzature forniscono la precisione, la velocità e la coerenza necessarie per soddisfare programmi di progetto impegnativi e standard di qualità.

Lasciaci aiutarti a costruire con fiducia. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e trovare la soluzione perfetta per le tue esigenze di costruzione.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

Domande frequenti

- Perché il processo dell'impianto di betonaggio è considerato complesso? Padroneggiare la precisione nelle costruzioni

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Cosa considerare quando si allestisce un impianto di betonaggio? Pianificare efficienza e sicurezza

- Perché la manutenzione regolare è importante per gli impianti di betonaggio mobili? Proteggi il tuo investimento e massimizza i tempi di attività

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità