Per prevenire l'accumulo e garantire un corretto funzionamento, le tue pratiche di manutenzione fondamentali devono ruotare attorno a una pulizia costante e disciplinata e a una lubrificazione mirata mensile. Ciò include il lavaggio dell'ingresso del tamburo prima del riempimento, il risciacquo subito dopo e la pulizia accurata del serbatoio di scarico dopo ogni scarico, integrati da una lubrificazione mensile del rullo e della pista.

Il principio centrale di un'efficace manutenzione del tamburo è che la prevenzione è esponenzialmente più economica ed efficace della riparazione. La pulizia costante non è un compito gravoso; è il meccanismo primario per preservare l'integrità meccanica e la capacità operativa della tua attrezzatura.

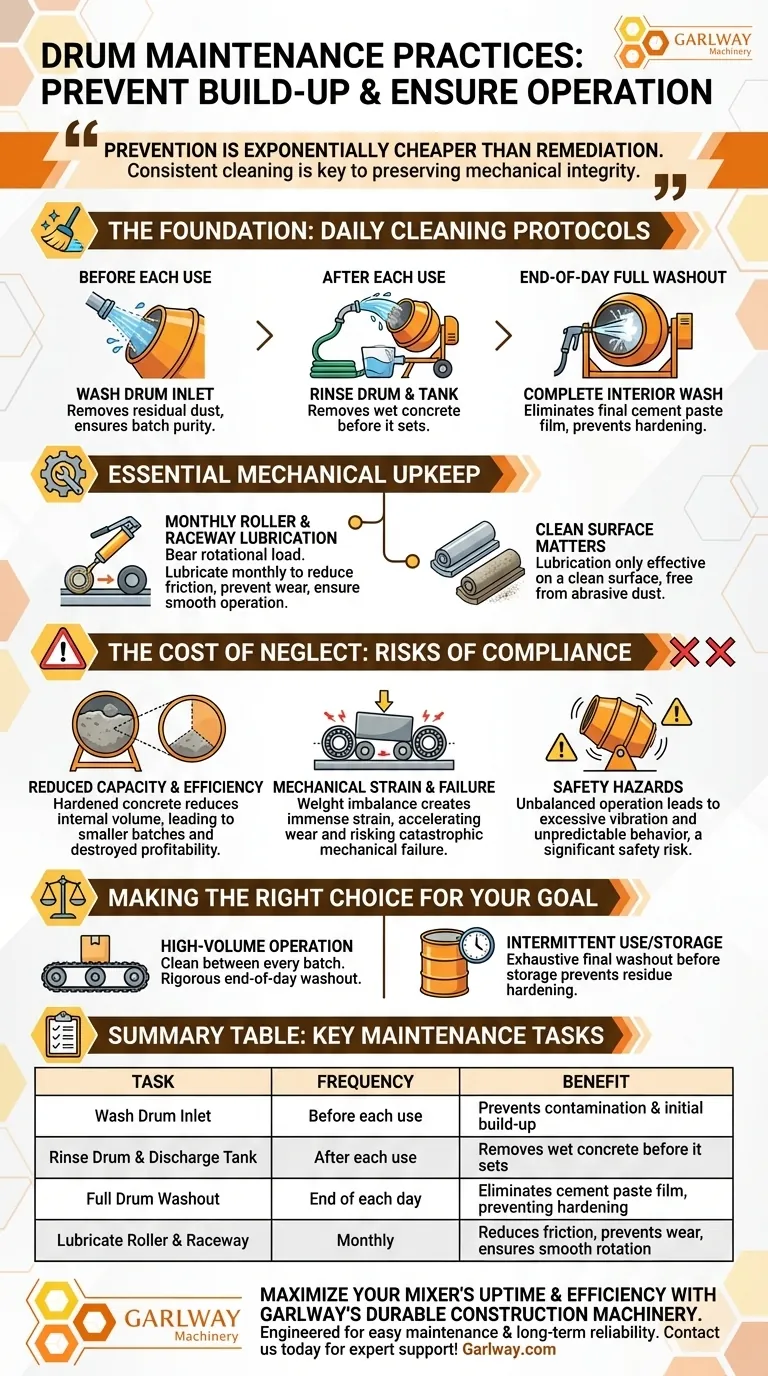

Le Basi: Protocolli di Pulizia Giornaliera

Un programma di pulizia disciplinato è il fattore più critico per prevenire l'accumulo graduale di calcestruzzo indurito, che può danneggiare gravemente la tua betoniera.

Pulizia Prima di Ogni Utilizzo

Prima di caricare un nuovo impasto, lava sempre l'ingresso del tamburo. Questo semplice passaggio rimuove polvere residua o piccoli aggregati dal lavoro precedente, garantendo la purezza dell'impasto e impedendo al vecchio materiale di aderire al nuovo mix.

Risciacquo Dopo Ogni Utilizzo

Subito dopo aver scaricato un carico, risciacqua il tamburo e pulisci il serbatoio di scarico. Questo è il momento più cruciale per prevenire l'accumulo, poiché rimuove il calcestruzzo fresco prima che abbia la possibilità di indurirsi.

Lavaggio Completo a Fine Giornata

Alla fine della giornata lavorativa, un lavaggio completo dell'interno del tamburo è non negoziabile. Questo processo rimuove l'ultima pellicola di pasta cementizia che, se lasciata durante la notte, inizierà a indurirsi e formerà la base per un significativo accumulo futuro.

Manutenzione Meccanica Essenziale

Mentre la pulizia previene l'accumulo all'interno del tamburo, una corretta lubrificazione garantisce che i componenti esterni che lo fanno ruotare funzionino correttamente.

Lubrificazione Mensile di Rullo e Pista

Il rullo e la pista sopportano l'intero carico rotazionale del tamburo. Questi componenti devono essere lubrificati con grasso su base mensile per ridurre l'attrito, prevenire l'usura prematura e garantire un funzionamento regolare ed efficiente.

L'Importanza di una Pista Pulita

La lubrificazione è efficace solo se applicata su una superficie pulita. L'atto di pulire il tamburo aiuta anche a mantenere il rullo e la pista liberi da polvere abrasiva di calcestruzzo e detriti, che possono contaminare il grasso e accelerare l'usura.

Il Costo della Negligenza: Comprendere i Rischi

Saltare questi passaggi di manutenzione apparentemente minori porta a problemi che si accumulano e che sono costosi e lunghi da risolvere.

Riduzione della Capacità ed Efficienza

Man mano che il calcestruzzo si indurisce all'interno del tamburo (un processo spesso chiamato "sgretolamento"), riduce sistematicamente il volume interno del tamburo. Ciò significa che ogni impasto è più piccolo del previsto, distruggendo l'efficienza e la redditività nel tempo.

Stress Meccanico e Guasti

Il calcestruzzo indurito crea uno squilibrio di peso significativo. Questo squilibrio mette un'immensa pressione sui rulli, sui cuscinetti e sull'intero sistema di trasmissione, portando a un'usura accelerata e a guasti meccanici catastrofici.

Rischi per la Sicurezza

Un tamburo sbilanciato e sotto stress può creare un comportamento operativo imprevedibile. Le vibrazioni eccessive e lo stress sui componenti introducono un rischio per la sicurezza significativo e non necessario per gli operatori e chiunque si trovi vicino all'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La frequenza della tua manutenzione dovrebbe corrispondere alla tua intensità operativa.

- Se il tuo obiettivo principale è un'operazione continua e ad alto volume: Devi pulire l'ingresso, il tamburo e il condotto di scarico tra ogni singolo impasto ed eseguire un rigoroso lavaggio a fine giornata.

- Se il tuo obiettivo principale è l'uso intermittente e lo stoccaggio a lungo termine: Il tuo compito più critico è il lavaggio finale esaustivo prima che l'attrezzatura venga immagazzinata per evitare che eventuali residui si induriscano nel tempo.

La manutenzione costante è l'investimento più efficace che puoi fare nell'affidabilità e nella longevità della tua attrezzatura.

Tabella Riassuntiva:

| Attività di Manutenzione | Frequenza | Beneficio Chiave |

|---|---|---|

| Lavaggio Ingresso Tamburo | Prima di ogni utilizzo | Previene la contaminazione e l'accumulo iniziale |

| Risciacquo Tamburo e Serbatoio di Scarico | Dopo ogni utilizzo | Rimuove il calcestruzzo fresco prima che si indurisca |

| Lavaggio Completo Tamburo | Fine di ogni giornata | Elimina la pellicola di pasta cementizia, prevenendo l'indurimento |

| Lubrificazione Rullo e Pista | Mensile | Riduce l'attrito, previene l'usura, garantisce una rotazione fluida |

Massimizza i tempi di attività e l'efficienza della tua betoniera con i macchinari da costruzione durevoli di GARLWAY. Le nostre betoniere sono progettate per una facile manutenzione e un'affidabilità a lungo termine, aiutando le imprese di costruzione e gli appaltatori a evitare costosi tempi di inattività. Contattaci oggi stesso per trovare la betoniera giusta per il tuo progetto e ottenere supporto esperto sulle migliori pratiche di manutenzione!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Miglior verricello per rimorchi con tamburo da ancora da 18000 libbre

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- JZC400 Miscelatore di Calcestruzzo Mobile Piccolo Macchina Miscelatore di Cemento

Domande frequenti

- Perché è importante pulire una betoniera dopo l'uso? Evita costose riparazioni e garantisci la qualità

- Quali pratiche di manutenzione prolungano la vita di una betoniera? Una guida proattiva per massimizzare la durata dell'attrezzatura

- Cosa c'era di significativo nel design della betoniera di Roscoe Lee del 1934? Attrezzature pionieristiche per la costruzione modulare

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura

- Cosa considerare riguardo alla produzione di una betoniera? Abbina la capacità alla scala del tuo progetto