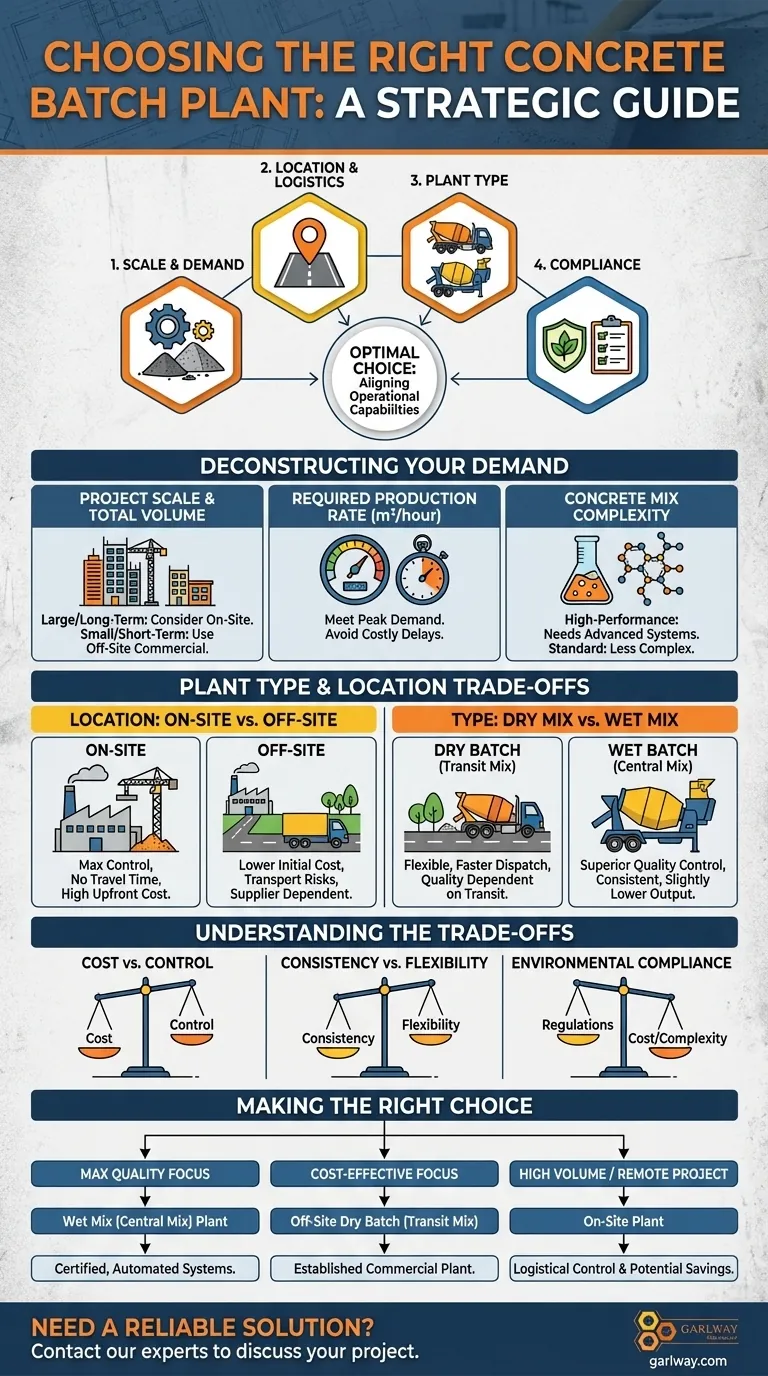

La scelta dell'impianto di betonaggio giusto è una decisione critica che dipende da quattro fattori principali: la scala e la produzione richiesta del tuo progetto, l'ubicazione fisica e la logistica, il tipo specifico di impianto (miscelazione a umido vs. a secco) e tutti i requisiti di conformità ambientale pertinenti. Questi elementi lavorano insieme per determinare l'efficienza, il costo e la qualità della fornitura di calcestruzzo.

La scelta ottimale non consiste nel trovare l'impianto "migliore" in isolamento, ma nell'allineare precisamente le capacità operative di un impianto - la sua capacità, il metodo di miscelazione e l'ubicazione - con le specifiche di qualità e le esigenze temporali del tuo progetto di costruzione.

Analisi della domanda di calcestruzzo del tuo progetto

Prima di valutare qualsiasi impianto, devi prima avere una chiara comprensione delle esigenze specifiche del tuo progetto. Questo va oltre la semplice quantità totale di calcestruzzo richiesta.

Scala del progetto e volume totale

La dimensione complessiva del tuo progetto è il primo filtro. Un progetto su larga scala e a lungo termine potrebbe giustificare il costo e la logistica di un impianto dedicato in loco.

Per progetti più piccoli o di durata inferiore, sfruttare un impianto commerciale esistente fuori sede è quasi sempre la scelta più economica.

Tasso di produzione richiesto (m³/ora)

Il volume totale è diverso dalla domanda di picco. Considera la velocità massima di calcestruzzo di cui avrai bisogno in qualsiasi momento, ad esempio per una grande gettata di fondazione o soletta.

Un impianto deve essere in grado di soddisfare questo tasso di produzione di picco (misurato in metri cubi o iarde all'ora) per evitare ritardi costosi in cantiere.

Complessità della miscela di calcestruzzo

Le specifiche tecniche del tuo calcestruzzo sono importanti. Miscele ad alte prestazioni o specializzate richiedono una misurazione e una miscelazione estremamente precise di aggregati, sabbia, cemento, acqua e additivi chimici.

Gli impianti con sistemi di pesatura e controllo sofisticati e automatizzati sono essenziali per produrre costantemente questo calcestruzzo conforme alle specifiche. Miscele meno complesse potrebbero non richiedere capacità così avanzate.

Il fattore critico del tipo e dell'ubicazione dell'impianto

L'impianto fisico e la sua ubicazione influiscono direttamente sulla logistica, sul controllo qualità e sui costi. Comprendere i tipi fondamentali è fondamentale per prendere una decisione informata.

Impianti in loco vs. fuori sede

La vicinanza dell'impianto al tuo cantiere è fondamentale. Un impianto fuori sede introduce tempi di trasporto, che possono essere influenzati dal traffico e da altre variabili.

Un impianto in loco elimina i tempi di viaggio, offrendoti il massimo controllo sul programma di fornitura e sulla lavorabilità del calcestruzzo al momento della posa.

Impianti a secco (miscelazione in transito)

In un impianto a secco, tutte le materie prime *tranne l'acqua* vengono pesate e caricate direttamente in un camion betoniera. L'acqua viene aggiunta al camion o all'impianto o durante il tragitto verso il cantiere.

Questo metodo è comune e flessibile, poiché la miscelazione avviene durante il transito, il che può essere vantaggioso per tempi di viaggio più lunghi.

Impianti a umido (miscelazione centrale)

Un impianto a umido combina tutti gli ingredienti, inclusa l'acqua, in un miscelatore centrale presso l'impianto stesso. Il materiale viene miscelato accuratamente prima di essere scaricato in un camion per il trasporto.

Questo processo fornisce un controllo qualità e una consistenza superiori, poiché il calcestruzzo viene prodotto in condizioni controllate prima ancora di lasciare l'impianto.

Comprendere i compromessi

Ogni scelta comporta un equilibrio tra fattori concorrenti. Riconoscere questi compromessi è essenziale per gestire rischi e budget.

Costo vs. Controllo

Un impianto dedicato in loco offre un controllo impareggiabile sulla fornitura di calcestruzzo, ma richiede un investimento iniziale significativo, spazio sul sito e permessi.

L'utilizzo di un fornitore esterno è inizialmente meno costoso, ma introduce rischi logistici. Diventi dipendente dal programma del fornitore e da potenziali ritardi di trasporto.

Consistenza vs. Flessibilità

Gli impianti a miscelazione a umido producono un prodotto più consistente e di qualità superiore, ma sono spesso più complessi e possono avere una produzione oraria leggermente inferiore.

Gli impianti a miscelazione a secco offrono maggiore flessibilità e velocità nello scarico dei camion, ma la qualità finale della miscela dipende maggiormente dal tempo di transito e dalle azioni dell'operatore del camion.

Conformità ambientale e normativa

Tutti gli impianti devono operare nel rispetto di rigide normative ambientali. Ciò include la gestione della polvere proveniente dagli aggregati e dal cemento, il controllo del deflusso delle acque e la mitigazione del rumore operativo.

Queste misure di conformità possono aggiungere costi e complessità all'operatività di un impianto, che potrebbero riflettersi nel prezzo del calcestruzzo.

Fare la scelta giusta per il tuo progetto

La tua decisione dovrebbe essere un riflesso diretto delle priorità più alte del tuo progetto. Utilizza questi scenari per guidare la tua scelta.

- Se la tua priorità principale è il massimo controllo qualità per calcestruzzo ad alte specifiche: Dai priorità a un impianto a miscelazione a umido (miscelazione centrale) con sistemi di dosaggio certificati e automatizzati per garantire la consistenza della miscela.

- Se la tua priorità principale è l'economicità per un progetto di grado standard: Un impianto a secco (miscelazione in transito) fuori sede consolidato è spesso la soluzione più economica ed efficiente.

- Se la tua priorità principale è un progetto ad alto volume, remoto o di lunga durata: Il controllo logistico e i potenziali risparmi sui costi di un impianto dedicato in loco meritano una valutazione approfondita.

In definitiva, una scelta strategica dell'impianto garantisce che la tua fornitura di calcestruzzo diventi un bene affidabile, non una passività logistica.

Tabella riassuntiva:

| Fattore | Considerazioni chiave | Impatto sul progetto |

|---|---|---|

| Domanda del progetto | Volume totale, tasso di produzione (m³/ora), complessità della miscela | Determina la capacità e la tecnologia dell'impianto richieste |

| Tipo e ubicazione dell'impianto | In loco vs. fuori sede, miscelazione a umido (centrale) vs. miscelazione a secco (in transito) | Influisce su logistica, controllo qualità e costi |

| Compromessi | Costo vs. controllo, consistenza vs. flessibilità, conformità ambientale | Bilancia budget, programma e gestione del rischio |

Hai bisogno di una soluzione di fornitura di calcestruzzo affidabile e su misura per le esigenze specifiche del tuo progetto?

In GARLWAY, siamo specializzati nella fornitura di macchinari edili ad alte prestazioni, inclusi robusti impianti di betonaggio, miscelatori per calcestruzzo e argani per aziende edili e appaltatori a livello globale. La nostra esperienza garantisce che tu ottenga l'attrezzatura giusta per un'efficienza ottimale, convenienza ed efficacia e controllo qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

Domande frequenti

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Perché il processo dell'impianto di betonaggio è considerato complesso? Padroneggiare la precisione nelle costruzioni

- Che tipi di materiali da costruzione può produrre un impianto di betonaggio? Calcestruzzo e malta miscelati con precisione

- Perché acquistare ricambi per impianti di betonaggio solo dal produttore? Proteggi il tuo investimento e massimizza i tempi di attività

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità