Nella produzione del calcestruzzo, il dosaggio è il processo critico di misurazione e combinazione di tutti gli ingredienti necessari: aggregati, cemento, acqua e qualsiasi additivo, nelle loro proporzioni predeterminate prima della miscelazione. Questa precisione non riguarda solo la miscelazione; è il fondamento del controllo di qualità, garantendo che ogni lotto di calcestruzzo soddisfi i requisiti specificati di resistenza e durabilità.

Il principio fondamentale del moderno dosaggio del calcestruzzo è il passaggio dalla semplice miscelazione a un processo di produzione preciso e automatizzato. Si tratta di garantire coerenza e qualità attraverso la pesatura accurata di ogni componente, trasformando le materie prime in un prodotto ingegneristico affidabile e prevedibile.

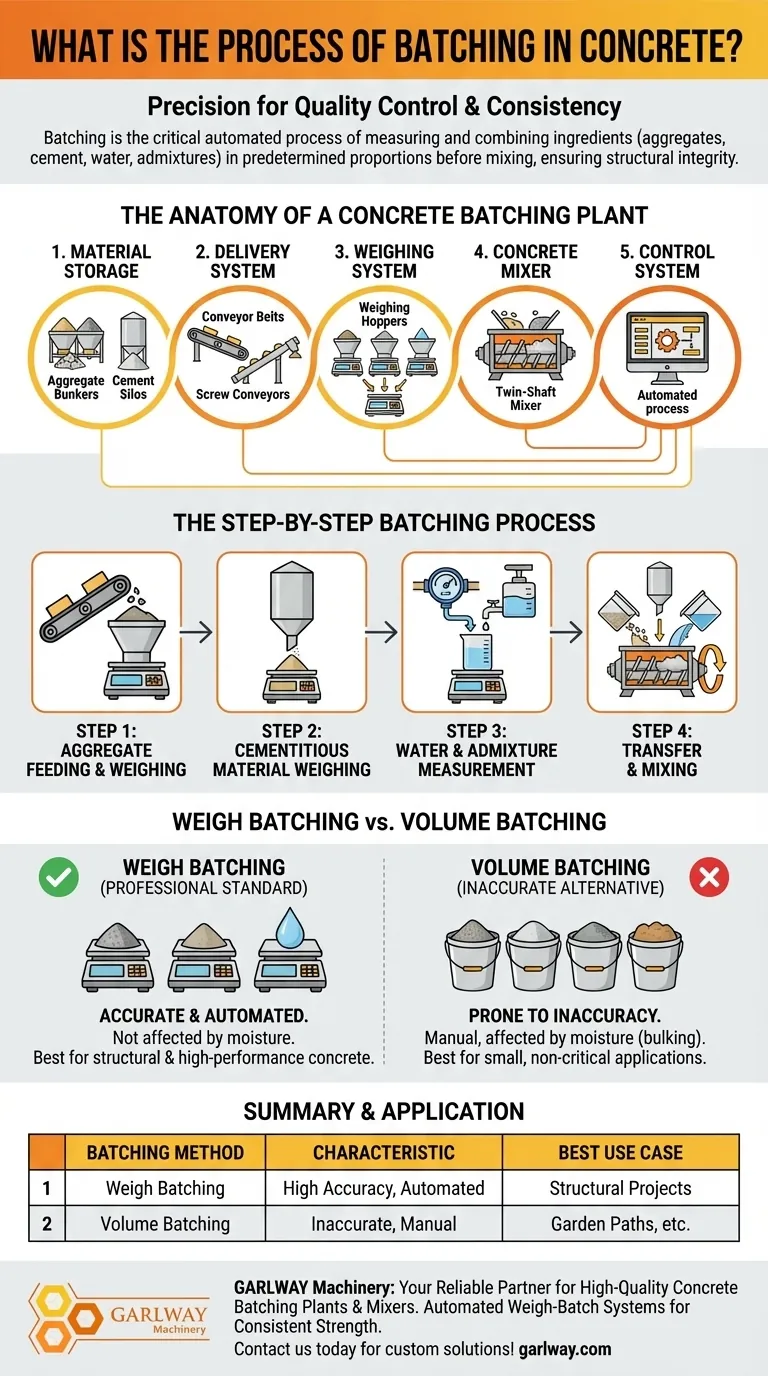

L'anatomia di un impianto di dosaggio del calcestruzzo

Per comprendere il processo, devi prima comprendere il sistema. Un impianto di dosaggio del calcestruzzo non è una singola macchina, ma un sistema integrato di cinque componenti principali che lavorano all'unisono.

Il sistema di stoccaggio dei materiali

Questo è il punto di partenza. Aggregati come sabbia e ghiaia sono immagazzinati in grandi contenitori chiamati silos per aggregati. Le polveri, come cemento e cenere volante, sono conservate in alti silos per cemento a prova di intemperie per proteggerle dall'umidità.

Il sistema di consegna dei materiali

Questo sistema trasporta le materie prime dallo stoccaggio per la misurazione. Nastri trasportatori o caricatori radiali trasportano tipicamente gli aggregati dai silos, mentre le polveri vengono spostate dai silos tramite coclee.

Il sistema di pesatura dei materiali

Questo è il cuore dell'operazione di dosaggio. I materiali non vengono miscelati direttamente dallo stoccaggio. Invece, vengono prima scaricati in tramogge di pesatura o bilance separate, garantendo che ogni ingrediente venga misurato con elevata precisione secondo il progetto di miscelazione specifico.

Il miscelatore per calcestruzzo

Una volta pesati tutti gli ingredienti, vengono scaricati nel miscelatore centrale. Un miscelatore a doppio albero è comunemente utilizzato per la sua efficienza e capacità di produrre rapidamente una miscela di calcestruzzo omogenea.

Il sistema di controllo

Questo è il cervello dell'impianto. Un sistema di controllo computerizzato gestisce l'intero processo, dall'apertura dei cancelli per rilasciare gli aggregati sulle bilance allo scarico della miscela finale. Questa automazione garantisce ripetibilità e precisione per ogni singolo lotto.

Il processo di dosaggio passo dopo passo

La sequenza delle operazioni è metodica e progettata per garantire accuratezza e coerenza.

Passaggio 1: Alimentazione e pesatura degli aggregati

Il processo inizia con gli aggregati. Il sistema di controllo invia un segnale per spostare le quantità richieste di sabbia e pietre di diverse dimensioni dai rispettivi silos, tramite nastro trasportatore, in una tramoggia di pesatura per aggregati.

Passaggio 2: Pesatura dei materiali cementizi

Contemporaneamente, il sistema preleva cemento e qualsiasi altra polvere (come la cenere volante) dai rispettivi silos. Questi vengono pesati in un sistema di pesatura delle polveri separato e dedicato per prevenire contaminazioni e garantire precisione.

Passaggio 3: Misurazione dell'acqua e degli additivi

Anche l'acqua viene misurata attentamente, o per peso nella propria bilancia o tramite un flussometro volumetrico altamente preciso. Qualsiasi additivo chimico, utilizzato in quantità molto piccole, viene misurato in un sistema di dosaggio separato e preciso.

Passaggio 4: Trasferimento e miscelazione

Una volta che il sistema di controllo verifica che tutti i componenti siano stati pesati nelle quantità esatte richieste, vengono scaricati nell'unità di miscelazione. I componenti vengono tipicamente aggiunti in una sequenza specifica per ottimizzare il processo di miscelazione e garantire che tutte le particelle di cemento siano adeguatamente idratate.

Comprensione della distinzione chiave: dosaggio per peso vs. dosaggio per volume

Il metodo di misurazione è il fattore più importante che determina la qualità del calcestruzzo. Lo standard professionale è fondamentalmente diverso da ciò che potrebbe essere utilizzato in cantieri molto piccoli e informali.

Dosaggio per peso: lo standard di qualità

Gli impianti di dosaggio moderni utilizzano esclusivamente il dosaggio per peso. La misurazione degli ingredienti per peso è altamente accurata e non è influenzata da fattori come la compattazione del materiale o il contenuto di umidità. Questo è l'unico metodo in grado di produrre in modo affidabile calcestruzzo che soddisfi rigorose specifiche ingegneristiche.

Dosaggio per volume: l'alternativa inaccurata

Il dosaggio per volume prevede la misurazione degli ingredienti per volume (ad esempio, utilizzando secchi o scatole). Questo metodo è soggetto a significative imprecisioni. Ad esempio, il volume della sabbia può aumentare fino al 25% a causa dell'umidità ("rigonfiamento"), il che altererebbe drasticamente il rapporto critico acqua-cemento se non tenuto in considerazione. È quindi inadatto per qualsiasi calcestruzzo strutturale o ad alte prestazioni.

Applicazione al vostro progetto

Il vostro approccio al dosaggio dovrebbe essere dettato interamente dai requisiti di prestazione del prodotto finale.

- Se il vostro obiettivo principale è l'integrità strutturale, la coerenza e la resistenza garantita: dovete specificare e verificare l'uso di un impianto che utilizzi un sistema di dosaggio per peso automatizzato.

- Se il vostro obiettivo principale è un'applicazione piccola e non critica (ad esempio, un sentiero da giardino): un semplice dosaggio per volume potrebbe essere sufficiente, ma dovete essere consapevoli delle sue intrinseche incoerenze.

In definitiva, comprendere il processo di dosaggio significa comprendere che il calcestruzzo di qualità non è un caso; è prodotto con precisione.

Tabella riassuntiva:

| Metodo di dosaggio | Caratteristica chiave | Caso d'uso migliore |

|---|---|---|

| Dosaggio per peso | Alta precisione, automatizzato, non influenzato dall'umidità | Progetti strutturali, calcestruzzo ad alte prestazioni |

| Dosaggio per volume | Soggetto a imprecisioni, misurazione manuale | Applicazioni piccole e non critiche (ad esempio, sentieri da giardino) |

Avete bisogno di un impianto di dosaggio del calcestruzzo affidabile per il vostro progetto di costruzione?

GARLWAY è specializzata nella fornitura di macchinari edili di alta qualità, tra cui robusti impianti di dosaggio del calcestruzzo, miscelatori per calcestruzzo e argani, progettati per aziende edili e appaltatori in tutto il mondo. I nostri sistemi automatizzati di dosaggio per peso garantiscono la coerenza e la resistenza richieste dai vostri progetti.

Contatta GARLWAY oggi stesso per discutere le tue esigenze specifiche e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Che tipi di materiali da costruzione può produrre un impianto di betonaggio? Calcestruzzo e malta miscelati con precisione

- Quali tipi di additivi vengono utilizzati negli impianti di betonaggio? Migliorare prestazioni e durabilità

- Perché gli impianti di betonaggio sono comunemente utilizzati dalle imprese di costruzione? Ottieni il controllo totale e l'efficienza

- Per quali tipi di progetti vengono comunemente utilizzate le centrali di betonaggio? Essenziali per l'edilizia su larga scala

- Perché il processo dell'impianto di betonaggio è considerato complesso? Padroneggiare la precisione nelle costruzioni