Le precauzioni più critiche per il sistema di alimentazione di un impianto di betonaggio sono prevenire che gli aggregati entrino nei meccanismi operativi, utilizzare scivoli separati per materiali diversi e garantire che il materiale di ogni lotto venga completamente scaricato dalle tramogge e dagli scivoli. Questi passaggi sono fondamentali per proteggere le attrezzature, garantire l'accuratezza del mix e mantenere l'efficienza operativa.

Il principio fondamentale è che un sistema di alimentazione non è solo un trasportatore; è il punto di controllo primario per la qualità del lotto e la longevità delle attrezzature. Trattarlo con disciplina procedurale previene guasti a cascata, da mix imprecisi a danni meccanici catastrofici.

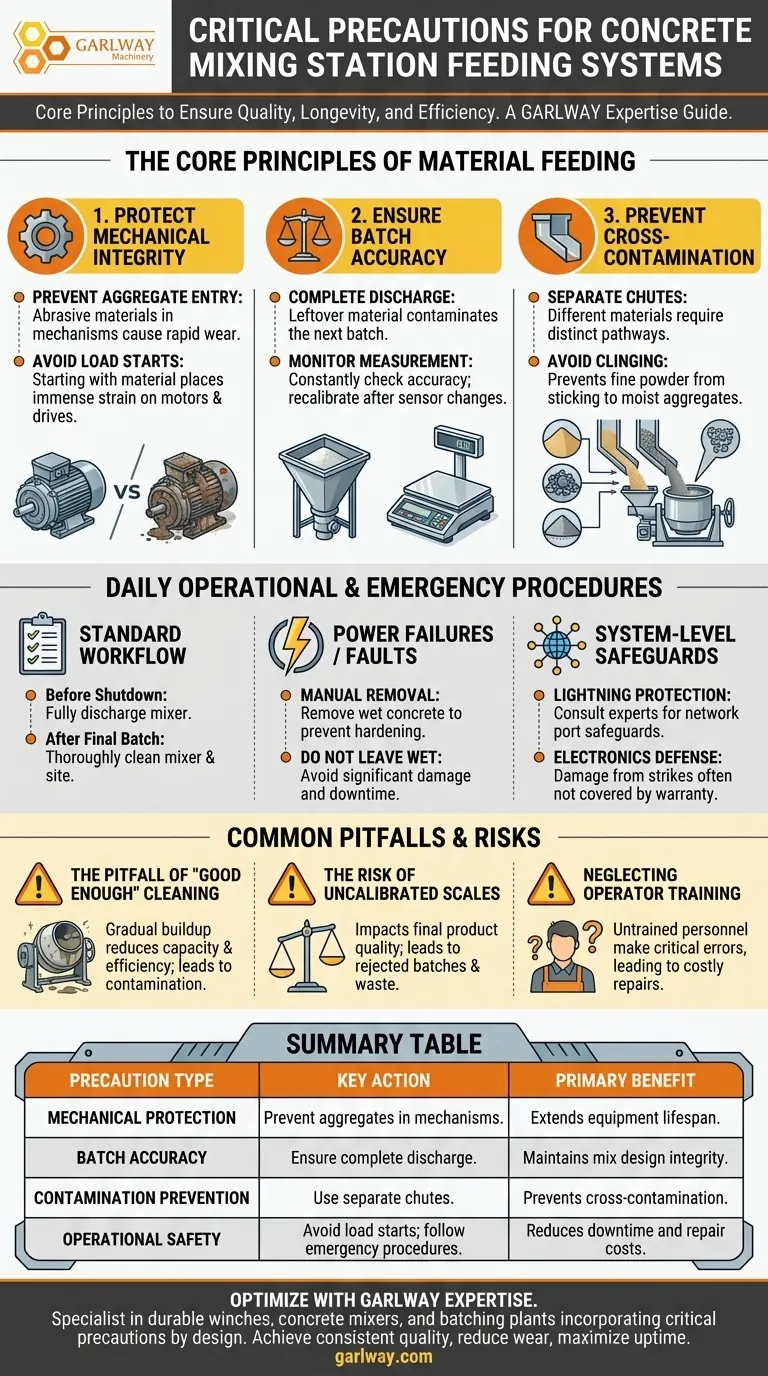

I principi fondamentali dell'alimentazione dei materiali

Per operare efficacemente un sistema di alimentazione, è necessario comprendere il "perché" dietro le regole. Queste precauzioni sono progettate per gestire tre variabili critiche: integrità del materiale, accuratezza del lotto e usura meccanica.

Protezione dell'integrità meccanica

La più grande minaccia per il tuo sistema di alimentazione è il materiale fuori posto.

Aggregati come pietre e sabbia sono altamente abrasivi. Se entrano nei meccanismi operativi di nastri trasportatori, motori o bilance, possono causare usura rapida e guasti prematuri.

Una regola operativa chiave è evitare gli avviamenti sotto carico per il miscelatore e i nastri trasportatori. Avviare il sistema quando è già pieno di materiale pesante sottopone a un'immensa sollecitazione i motori e i componenti di trasmissione.

Garanzia dell'accuratezza del lotto

La coerenza è il segno distintivo del calcestruzzo di qualità, e inizia con un'alimentazione precisa.

La regola di scaricare completamente la tramoggia e lo scivolo dopo ogni alimentazione è non negoziabile. Il materiale residuo da un lotto precedente contaminerà il successivo, alterando il mix design attentamente calcolato.

Allo stesso modo, i sistemi di pesatura devono essere esatti. L'accuratezza della misurazione deve essere costantemente monitorata e le bilance devono essere ricalibrate immediatamente dopo la sostituzione di qualsiasi sensore per garantire input precisi.

Prevenzione della contaminazione incrociata

Materiali diversi hanno caratteristiche di flusso e proprietà chimiche diverse.

Sabbia, pietre e cemento non devono essere alimentati attraverso lo stesso scivolo. L'uso di percorsi separati impedisce alla polvere di cemento fine di aderire agli aggregati umidi e garantisce che ogni materiale scorra senza intoppi, senza blocchi o contaminazione incrociata.

Procedure operative quotidiane ed di emergenza

Una routine disciplinata è essenziale per un funzionamento sicuro ed efficiente. Queste precauzioni dovrebbero essere integrate nel tuo flusso di lavoro quotidiano e nei piani di emergenza.

Flusso di lavoro operativo standard

Prima dello spegnimento, tutto il calcestruzzo deve essere completamente scaricato dal miscelatore.

Dopo l'ultimo lotto, il miscelatore dovrebbe essere accuratamente pulito, solitamente lavandolo con una piccola quantità di acqua e pietre per pulire l'interno. Anche l'intero sito di miscelazione dovrebbe essere mantenuto pulito.

Gestione dei guasti di alimentazione o dei malfunzionamenti

In caso di improvvisa interruzione di corrente o malfunzionamento dell'attrezzatura, non è possibile lasciare calcestruzzo fresco nell'unità principale.

Il materiale deve essere rimosso con cura e manualmente per evitare che si indurisca all'interno del miscelatore, il che può causare danni significativi e richiedere tempi di fermo prolungati per la riparazione.

Salvaguardie a livello di sistema

Gli impianti di miscelazione moderni si basano su elettronica sensibile che richiede protezione.

Se il tuo sistema di controllo utilizza una porta di rete, devi consultare esperti tecnici per assicurarti che siano in atto misure di protezione contro i fulmini adeguate. I danni causati dai fulmini spesso non sono coperti dalla garanzia e possono disabilitare l'intera operazione.

Comprensione dei compromessi e delle insidie comuni

Ignorare queste precauzioni può sembrare un risparmio di tempo a breve termine, ma porta a costi e rischi significativi in futuro.

L'insidia della pulizia "abbastanza buona"

Affrettare la pulizia a fine giornata è un errore comune. Lasciare uno strato sottile di calcestruzzo indurire quotidianamente porta a un accumulo graduale che riduce la capacità e l'efficienza del miscelatore. Nel tempo, questo materiale indurito può staccarsi, contaminando i lotti o danneggiando le attrezzature.

Il rischio di bilance non calibrate

Le bilance possono spostarsi nel tempo o dopo la manutenzione. Affidarsi a un sistema non calibrato è un azzardo che influisce direttamente sulla qualità e sulla resistenza del prodotto finale. Ciò può portare a lotti respinti, materiali sprecati e danni alla reputazione.

Trascurare la formazione degli operatori

Il sistema più sofisticato è affidabile solo quanto la persona che lo utilizza. Il personale non addestrato è più propenso a commettere errori critici, come l'avvio di un trasportatore carico o la mancata pulizia del miscelatore durante un'interruzione di corrente, con conseguenti riparazioni prevenibili e costose.

Fare la scelta giusta per il tuo obiettivo

Le tue priorità operative determineranno dove concentrare la tua attenzione, ma tutte queste precauzioni sono interconnesse.

- Se la tua priorità principale è la longevità delle attrezzature: Dai priorità alla prevenzione dell'ingresso di aggregati nei meccanismi, all'evitare avviamenti sotto carico e all'esecuzione di una pulizia quotidiana approfondita.

- Se la tua priorità principale è la qualità del calcestruzzo: Enfatizza lo scarico completo dei materiali dopo ogni lotto, l'uso di scivoli separati e la calibrazione regolare di tutti i sistemi di pesatura.

- Se la tua priorità principale è la sicurezza operativa e i tempi di attività: Implementa una rigorosa formazione degli operatori, stabilisci procedure di emergenza chiare per le interruzioni di corrente e assicurati che tutta la manutenzione sia supervisionata.

In definitiva, l'adesione disciplinata a queste precauzioni del sistema di alimentazione è il fondamento di un'operazione di betonaggio affidabile, sicura e redditizia.

Tabella riassuntiva:

| Tipo di precauzione | Azione chiave | Beneficio primario |

|---|---|---|

| Protezione meccanica | Prevenire l'ingresso di aggregati nei meccanismi | Estende la durata delle attrezzature |

| Accuratezza del lotto | Garantire lo scarico completo da tramogge/scivoli | Mantiene l'integrità del mix design |

| Prevenzione della contaminazione | Utilizzare scivoli separati per materiali diversi | Previene la contaminazione incrociata |

| Sicurezza operativa | Evitare avviamenti sotto carico; seguire le procedure di emergenza | Riduce i tempi di fermo e i costi di riparazione |

Ottimizza il sistema di alimentazione del tuo impianto di betonaggio con l'esperienza GARLWAY. In qualità di specialista in macchinari edili, forniamo verricelli durevoli, betoniere e impianti di betonaggio che incorporano queste precauzioni critiche per progettazione. Le nostre soluzioni aiutano le imprese di costruzione e gli appaltatori a livello globale a ottenere una qualità costante del mix, ridurre l'usura delle attrezzature e massimizzare i tempi di attività operativi. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le prestazioni e l'affidabilità del tuo impianto di betonaggio.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Come viene prodotto il calcestruzzo preconfezionato? Dosaggio di precisione per una qualità costante

- Come aiuta il sistema di irrorazione dell'acqua a controllare la polvere nelle centrali di betonaggio? Padroneggia il controllo della polvere per un cantiere più pulito

- Quali sono i sei aspetti principali del processo delle attrezzature della centrale di betonaggio? Garantire sicurezza ed efficienza

- Come si calcola la capacità produttiva effettiva di un'unità di miscelazione? Padroneggia la formula per una pianificazione accurata del progetto

- Perché il controllo dell'illuminazione è importante nel sistema elettrico di un impianto di betonaggio?

- Come viene gestito l'additivo liquido negli impianti di capacità produttiva inferiore? Ottimizza la tua produzione di calcestruzzo su piccola scala

- Quali fattori possono causare variazioni nel contenuto d'acqua del calcestruzzo? Controllo della variabilità dei materiali per una qualità costante

- Qual è la funzione principale di un impianto di betonaggio commerciale? Ottenere efficienza nelle costruzioni su larga scala