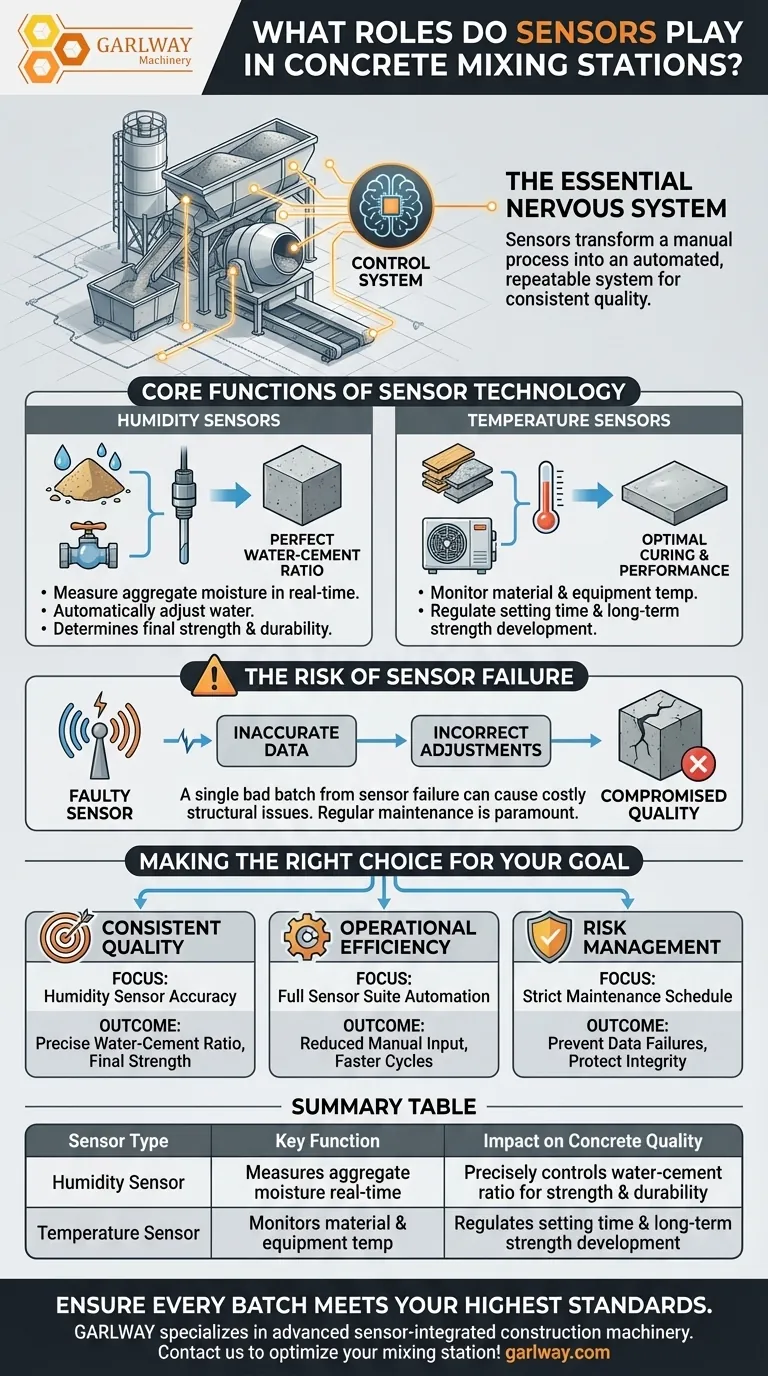

In una centrale di betonaggio, i sensori sono il sistema nervoso essenziale che consente l'automazione e garantisce la qualità. Principalmente, i sensori di temperatura vengono utilizzati per controllare la temperatura delle materie prime e delle attrezzature, mentre i sensori di umidità controllano il contenuto di umidità degli aggregati. Questi dispositivi sono fondamentali per ottenere una produzione efficiente e garantire che il calcestruzzo finale soddisfi specifiche precise.

Il ruolo fondamentale dei sensori è trasformare un processo manuale e variabile in un sistema automatizzato e ripetibile. Fornendo dati in tempo reale sulle variabili critiche, garantiscono che ogni lotto di calcestruzzo sia prodotto con qualità e resistenza costanti.

Le funzioni fondamentali della tecnologia dei sensori

I sensori forniscono i dati grezzi di cui il sistema di controllo della centrale di betonaggio ha bisogno per apportare regolazioni intelligenti e automatizzate. Senza di essi, produrre calcestruzzo di alta qualità e costante su larga scala sarebbe quasi impossibile.

Garantire la consistenza dei materiali con i sensori di umidità

Il contenuto di umidità nelle materie prime come sabbia e ghiaia è una variabile importante che cambia con le condizioni meteorologiche e di stoccaggio.

I sensori di umidità misurano questa umidità in tempo reale. Questi dati consentono al sistema di controllo di regolare automaticamente la quantità di acqua aggiunta alla miscela, garantendo che il critico rapporto acqua-cemento sia perfetto per ogni lotto.

Questo controllo diretto sul rapporto acqua-cemento è il fattore più importante nel determinare la resistenza e la durabilità finali del calcestruzzo.

Regolare le prestazioni con i sensori di temperatura

La temperatura della miscela di calcestruzzo influisce direttamente sul suo tempo di presa e sullo sviluppo della resistenza a lungo termine.

I sensori di temperatura monitorano le materie prime (aggregati, acqua) e le attrezzature stesse. Ciò consente al sistema di riscaldare o raffreddare gli ingredienti secondo necessità, il che è particolarmente critico nei climi molto caldi o freddi.

Mantenendo un intervallo di temperatura ottimale, questi sensori garantiscono che il calcestruzzo indurisca correttamente e raggiunga le caratteristiche prestazionali previste.

Comprendere i rischi di guasto dei sensori

Sebbene i sensori siano fondamentali per il processo, la loro affidabilità è fondamentale. Un sensore difettoso è spesso più pericoloso di nessun sensore, poiché fornisce informazioni errate al sistema automatizzato.

L'alto costo di un segnale inaccurato

Il guasto di un sensore si manifesta spesso con un cambiamento nella sua resistenza elettrica, causando l'invio di dati inaccurati al sistema di controllo.

Il sistema, credendo che questi dati falsi siano accurati, apporterà quindi regolazioni errate, aggiungendo ad esempio troppa acqua, sulla base di una lettura errata dell'umidità.

L'impatto diretto sulla qualità del prodotto

Un singolo lotto difettoso causato da un guasto del sensore può compromettere un'intera sezione di un progetto di costruzione. Il calcestruzzo prodotto con un rapporto acqua-cemento errato non soddisferà la resistenza richiesta, portando a problemi strutturali costosi e potenzialmente pericolosi.

La necessità di manutenzione e calibrazione

Questa vulnerabilità evidenzia la necessità critica di ispezione, pulizia e calibrazione regolari dei sensori. La manutenzione proattiva garantisce che i dati che alimentano il sistema di controllo siano sempre accurati, proteggendo l'integrità del processo di produzione.

Fare la scelta giusta per il tuo obiettivo

I dati dei sensori influenzano direttamente i risultati chiave della tua operazione. Puoi sfruttarli per raggiungere obiettivi operativi specifici.

- Se il tuo obiettivo principale è la qualità costante del prodotto: Dai priorità all'accuratezza e alla calibrazione dei sensori di umidità per controllare con precisione il rapporto acqua-cemento, che detta la resistenza finale.

- Se il tuo obiettivo principale è l'efficienza operativa: Sfrutta la suite completa di sensori per abilitare l'automazione end-to-end, riducendo gli input manuali e accelerando i tempi di ciclo del lotto.

- Se il tuo obiettivo principale è la gestione del rischio: Implementa un rigoroso programma di manutenzione per tutti i sensori per evitare che dati inaccurati causino guasti catastrofici nella qualità del prodotto.

In definitiva, considerare i sensori come una componente critica del tuo sistema di controllo qualità è la chiave per produrre un prodotto affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Tipo di sensore | Funzione chiave | Impatto sulla qualità del calcestruzzo |

|---|---|---|

| Sensore di umidità | Misura l'umidità dell'aggregato in tempo reale | Controlla con precisione il rapporto acqua-cemento per resistenza e durabilità |

| Sensore di temperatura | Monitora la temperatura del materiale e delle attrezzature | Regola il tempo di presa e lo sviluppo della resistenza a lungo termine |

Assicurati che ogni lotto di calcestruzzo soddisfi i tuoi più alti standard. GARLWAY è specializzata in macchinari edili, offrendo affidabili impianti di betonaggio e miscelatori per aziende edili e appaltatori a livello globale. Le nostre soluzioni integrano una tecnologia avanzata di sensori per automatizzare la tua produzione e garantire una qualità costante. Contattaci oggi per scoprire come possiamo ottimizzare la tua centrale di betonaggio!

Guida Visiva

Prodotti correlati

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Impianto di betonaggio compatto HZS35

- Nuova macchina automatica per calcestruzzo

Domande frequenti

- Quali sono le sfide ambientali affrontate dalle centrali di betonaggio? Controllo dell'inquinamento da polvere, acqua e rumore

- Quali componenti della stazione di miscelazione per malta secca dovrebbero essere controllati regolarmente? Una guida alla manutenzione preventiva

- Quali sono i fattori che influenzano la scelta di un impianto di betonaggio? Considerazioni chiave per l'efficienza

- Cosa include la manutenzione giornaliera di una stazione di miscelazione di malta secca? Una guida proattiva per massimizzare i tempi di attività

- Quali sono i cinque tipi di unità di miscelazione negli impianti di betonaggio? Scegli il miscelatore giusto per il tuo progetto

- Dove dovrebbe essere utilizzato un impianto di betonaggio verticale? Per progetti commerciali e industriali ad alto volume

- Perché il tempo di preparazione è critico nel processo di miscelazione del calcestruzzo? Sblocca maggiore efficienza e qualità

- Qual è la storia delle betoniere volumetriche? Dai principi romani al controllo moderno in cantiere