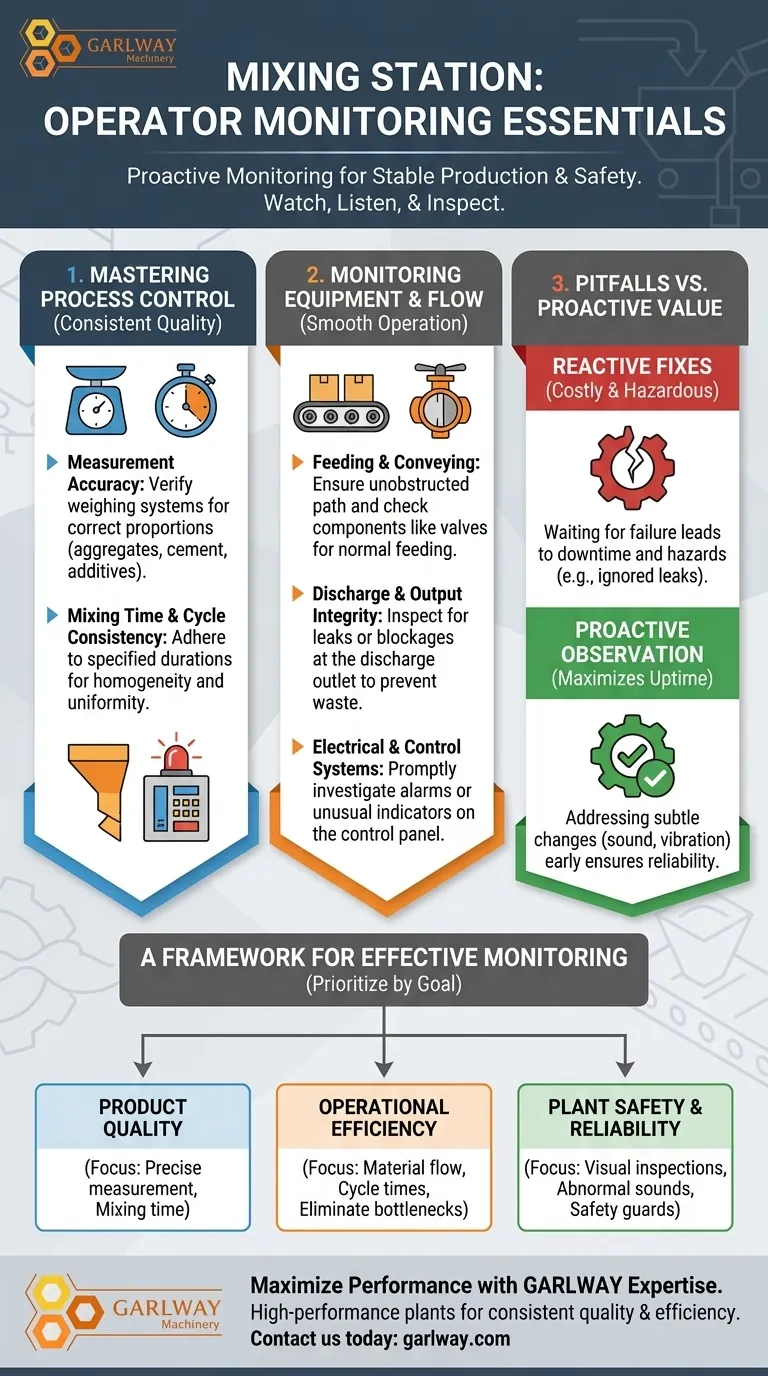

Per garantire una produzione stabile e la sicurezza, un operatore deve monitorare attivamente tre aree fondamentali durante il funzionamento di un impianto di miscelazione: la precisione dei parametri di processo, lo stato funzionale delle attrezzature e l'integrità generale dell'impianto. Ciò comporta il controllo di metriche chiave come l'accuratezza delle misurazioni e il tempo di miscelazione, l'ascolto di rumori anomali e l'ispezione visiva di eventuali perdite o ostruzioni.

Il monitoraggio efficace non è un'attività passiva. È un processo proattivo volto a garantire che ogni componente, dagli input dei materiali alle funzioni meccaniche, funzioni secondo le specifiche richieste per garantire una qualità costante del prodotto e prevenire costosi tempi di inattività.

Padroneggiare il Controllo di Processo per una Qualità Costante

La qualità finale del tuo prodotto è determinata dalla precisione del processo. Piccole deviazioni qui possono portare a significative variazioni nel lotto finale, rendendo quest'area l'area di maggiore attenzione per un operatore.

Accuratezza delle Misurazioni e del Dosaggio

Le fondamenta di una buona miscela sono la corretta proporzione degli ingredienti. L'accuratezza delle misurazioni è non negoziabile.

Gli operatori devono verificare costantemente che i sistemi di pesatura per aggregati, cemento e additivi funzionino correttamente e soddisfino i requisiti specifici del processo per il lotto.

Tempo di Miscelazione e Coerenza del Ciclo

Una volta che i materiali sono dosati, devono essere miscelati per una durata specifica per ottenere l'omogeneità. Il tempo di miscelazione influisce direttamente sulla resistenza e sulla coerenza del prodotto finale.

È essenziale garantire che il ciclo di miscelazione aderisca al tempo specificato e che questa durata sia coerente da un lotto all'altro.

Monitoraggio delle Attrezzature e del Flusso dei Materiali

Una ricetta perfetta è inutile se il macchinario non può fornirla ed elaborarla correttamente. Il monitoraggio dello stato fisico delle attrezzature garantisce che il processo funzioni senza intoppi e senza interruzioni.

Sistemi di Alimentazione e Trasporto

Il percorso dei materiali nel miscelatore deve essere libero da ostacoli. Ciò richiede attenzione ai componenti che spostano le materie prime.

Gli operatori dovrebbero verificare che componenti come le valvole a farfalla si aprano e si chiudano agevolmente e che tramogge e nastri trasportatori siano liberi, garantendo un tempo di alimentazione normale.

Integrità dello Scarico e dell'Output

Tanto importante quanto l'ingresso dei materiali è l'uscita pulita del prodotto finale. Un punto di scarico difettoso può causare sprechi, ritardi e pericoli per la sicurezza.

Ispezionare regolarmente l'uscita di scarico per individuare eventuali segni di perdite o ostruzioni. Affrontare tempestivamente questi problemi previene la perdita di materiale e mantiene un'area di lavoro pulita e sicura.

Sistemi Elettrici e di Controllo

Il pannello di controllo della stazione è il sistema nervoso centrale dell'operazione. Gli operatori dovrebbero essere consapevoli di eventuali allarmi o indicatori di avvertimento dai componenti elettrici.

Qualsiasi codice di errore o comportamento insolito sull'interfaccia di controllo dovrebbe essere indagato immediatamente per evitare che un piccolo problema elettrico si aggravi.

Errori Comuni da Evitare

La fiducia si basa sulla comprensione non solo di cosa fare, ma anche di cosa non fare. Un errore comune è confondere la semplice osservazione con il monitoraggio attivo.

Il Costo delle Riparazioni Reattive

Aspettare che un componente si guasti completamente prima di intervenire è la forma di manutenzione più costosa. Una perdita ignorata può portare a un significativo spreco di materiale e a un ambiente di lavoro pericoloso.

Allo stesso modo, ignorare un allarme ricorrente sul pannello di controllo può precedere un grave guasto del sistema, con conseguenti tempi di inattività prolungati e non pianificati.

Il Valore dell'Osservazione Proattiva

Un operatore esperto sviluppa un senso per il ritmo normale dell'impianto. Un tempo di alimentazione leggermente più lungo, una nuova vibrazione o un cambiamento nel suono del miscelatore sono tutti indicatori precoci di un problema in via di sviluppo.

Affrontare questi sottili cambiamenti in modo proattivo è la chiave per massimizzare i tempi di attività e garantire l'affidabilità a lungo termine dell'impianto di miscelazione.

Un Quadro per un Monitoraggio Efficace

La tua strategia di monitoraggio dovrebbe essere allineata con i tuoi obiettivi operativi primari. Utilizza questo quadro per dare priorità alla tua attenzione durante ogni turno.

- Se il tuo obiettivo principale è la qualità del prodotto: Concentrati sul controllo preciso dell'accuratezza delle misurazioni e del tempo di miscelazione per ogni lotto.

- Se il tuo obiettivo principale è l'efficienza operativa: Monitora il flusso dei materiali e i tempi ciclo per identificare ed eliminare eventuali colli di bottiglia nel processo di alimentazione o scarico.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità dell'impianto: Dai priorità alle ispezioni visive regolari per perdite, all'ascolto di rumori anomali e alla verifica che tutte le protezioni di sicurezza siano in posizione.

In definitiva, un monitoraggio costante e disciplinato trasforma un operatore da osservatore passivo a custode dell'intero processo produttivo.

Tabella Riassuntiva:

| Area di Monitoraggio | Punti Chiave di Attenzione | Perché è Importante |

|---|---|---|

| Controllo di Processo | Accuratezza delle misurazioni, tempo di miscelazione, coerenza del ciclo | Garantisce una qualità costante del prodotto e l'uniformità del lotto |

| Attrezzature e Flusso | Sistemi di alimentazione, uscite di scarico, allarmi del pannello di controllo | Previene ostruzioni, sprechi di materiale e guasti alle attrezzature |

| Integrità dell'Impianto | Ispezioni visive per perdite, ascolto di rumori anomali | Mantiene la sicurezza, previene pericoli e massimizza i tempi di attività |

Massimizza le prestazioni e la durata del tuo impianto di miscelazione con l'esperienza di GARLWAY. I nostri impianti di betonaggio, miscelatori e argani ad alte prestazioni sono progettati per affidabilità e facilità d'uso, aiutando le imprese di costruzione e gli appaltatori in tutto il mondo a raggiungere qualità ed efficienza costanti. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono supportare i tuoi obiettivi operativi.

Guida Visiva

Prodotti correlati

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Betoniera Belle JS3000 Autocaricante

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina per calcestruzzo elettrica commerciale HZS 50 Impianto di betonaggio di piccole dimensioni in vendita

- Betoniera Belle JS2000 Betoniera Volumetrica per Harbor Freight

Domande frequenti

- Le betoniere possono essere utilizzate per la malta? Perché il miscelatore sbagliato compromette la tua costruzione

- In che modo queste betoniere contribuiscono alla sostenibilità ambientale? Riducono gli sprechi, le emissioni e conservano le risorse

- Come fa una betoniera a ottenere un impasto omogeneo? Padroneggia il processo per un calcestruzzo perfetto

- Come migliora un betoniera la qualità del calcestruzzo? Garantisci resistenza e consistenza per la tua costruzione

- Come consente una betoniera la personalizzazione dei materiali? Personalizza la resistenza e la lavorabilità del calcestruzzo in cantiere