Il controllo del tempo di miscelazione in una betoniera semovente è un parametro critico che governa direttamente la qualità e l'integrità strutturale del prodotto finale. Una miscelazione insufficiente porta a un lotto debole e incoerente con componenti distribuiti in modo non uniforme. Al contrario, una miscelazione eccessiva può degradare la resistenza e la lavorabilità del calcestruzzo, rendendolo inadatto allo scopo previsto.

La sfida principale è ottenere una perfetta omogeneità senza danneggiare i componenti. Il tempo di miscelazione non riguarda solo la miscelazione degli ingredienti; è una variabile di controllo precisa che determina se si produce calcestruzzo ad alte prestazioni o un lotto destinato al fallimento.

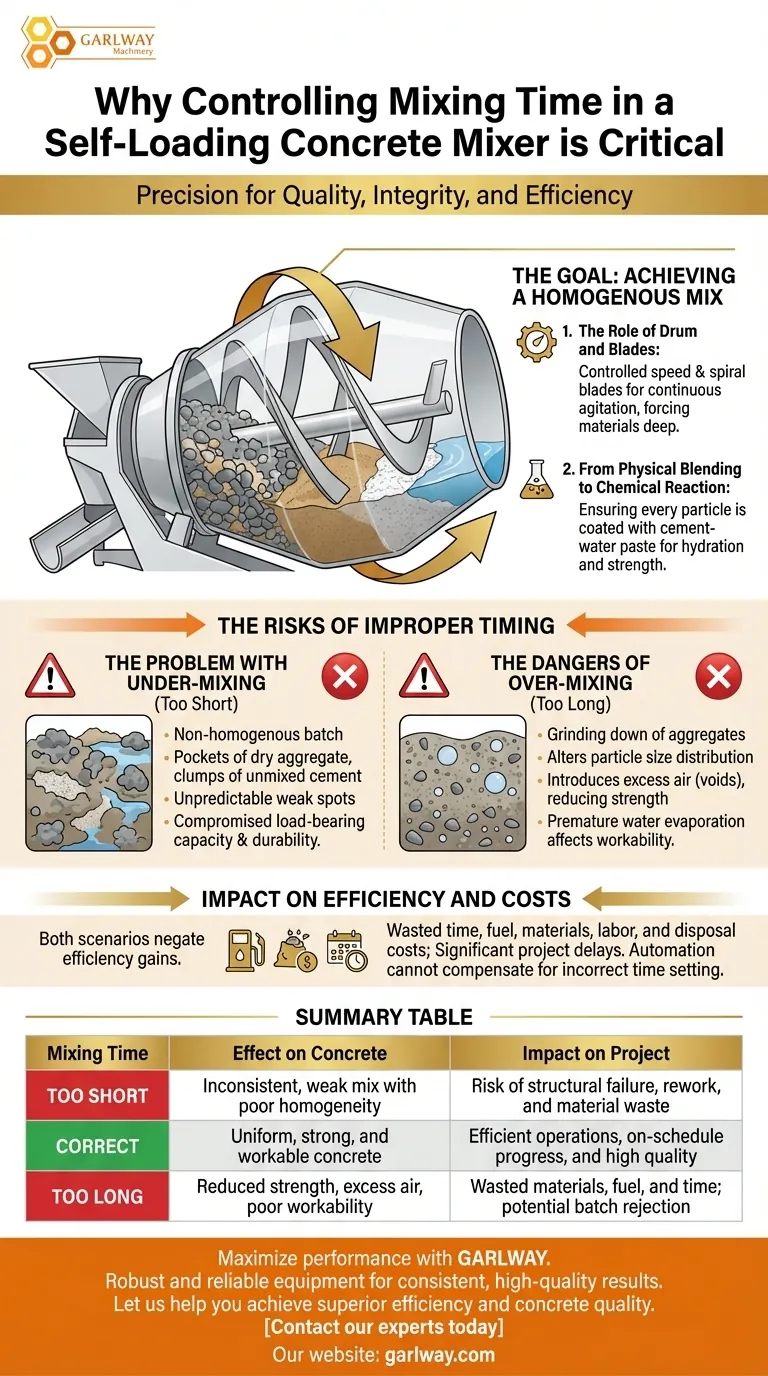

L'obiettivo: ottenere un impasto omogeneo

La funzione principale di qualsiasi betoniera è creare una pasta uniforme e consistente. In una betoniera semovente, questo processo è altamente ingegnerizzato per essere efficiente e ripetibile.

Il ruolo del tamburo e delle pale

Il tamburo di una betoniera semovente ruota a una velocità controllata, utilizzando pale a spirale interne per agitare continuamente il contenuto. Queste pale sono progettate per spingere i materiali in profondità nel tamburo, forzando aggregati, sabbia, cemento e acqua a miscelarsi accuratamente. Questa azione meccanica assicura che ogni particella sia distribuita uniformemente.

Dalla miscelazione fisica alla reazione chimica

Una corretta miscelazione è più che una semplice distribuzione degli aggregati. Assicura che ogni particella di sabbia e ghiaia sia completamente rivestita dalla pasta di cemento e acqua. Questo rivestimento è essenziale per la reazione chimica di idratazione, che è ciò che conferisce al calcestruzzo la sua resistenza durante l'indurimento. Un rivestimento incompleto crea punti deboli in tutta la struttura.

I rischi di una tempistica errata

La finestra "giusta" per la miscelazione è cruciale. Deviare in entrambe le direzioni ha significative conseguenze negative che minano i principali vantaggi dell'utilizzo di una betoniera semovente.

Il problema della sotto-miscelazione

Un tempo di miscelazione insufficiente si traduce in un lotto non omogeneo. Questo può manifestarsi come sacche di aggregato secco, distribuzione incoerente dell'acqua o grumi di cemento non miscelato. Il prodotto finale avrà punti deboli imprevedibili, compromettendo la sua capacità portante e la durabilità a lungo termine.

I pericoli della sovra-miscelazione

Una miscelazione eccessiva è ugualmente dannosa. L'attrito e l'impatto costanti possono iniziare a macinare gli aggregati, alterando la distribuzione dimensionale delle particelle attentamente progettata. Ciò può anche introdurre aria in eccesso nel mix, creando vuoti e riducendo la resistenza alla compressione. La sovra-miscelazione può anche portare all'evaporazione prematura dell'acqua, influenzando la lavorabilità e il processo di idratazione.

Impatto sull'efficienza e sui costi

Entrambi gli scenari annullano i guadagni di efficienza di una betoniera semovente. Un lotto sotto-miscelato potrebbe dover essere rimiscelato, sprecando tempo prezioso e carburante. Un lotto sovra-miscelato e inutilizzabile comporta spreco di materiali, manodopera e costi di smaltimento, causando significativi ritardi nel progetto. L'automazione della macchina non può compensare un'impostazione errata del tempo.

Fare la scelta giusta per il tuo progetto

Il tuo obiettivo operativo dovrebbe dettare il tuo approccio alla gestione del tempo di miscelazione. Utilizza le linee guida del produttore come punto di partenza, ma verifica sempre la qualità del mix visivamente per ogni lotto.

- Se il tuo obiettivo principale è la massima resistenza strutturale: Dai priorità all'evitare la sovra-miscelazione, poiché ciò degrada direttamente l'integrità del materiale e introduce vuoti d'aria indebolenti.

- Se il tuo obiettivo principale è l'efficienza del progetto: Stabilisci e rispetta un tempo di miscelazione standardizzato e ripetibile per evitare i costosi ritardi causati dal rifiuto o dalla rimiscelazione di lotti incoerenti.

- Se il tuo obiettivo principale è una lavorabilità e una finitura superiori: Presta molta attenzione alla consistenza del calcestruzzo, poiché una sovra-miscelazione può rendere difficile la posa, la compattazione e la finitura corretta.

Padroneggiare questa singola variabile è la chiave per sbloccare la coerenza e il controllo di qualità promessi dalla tua attrezzatura.

Tabella riassuntiva:

| Tempo di miscelazione | Effetto sul calcestruzzo | Impatto sul progetto |

|---|---|---|

| Troppo breve | Miscela incoerente e debole con scarsa omogeneità | Rischio di cedimento strutturale, rilavorazioni e spreco di materiali |

| Corretto | Calcestruzzo uniforme, resistente e lavorabile | Operazioni efficienti, progressi nei tempi previsti e alta qualità |

| Troppo lungo | Resistenza ridotta, eccesso d'aria, scarsa lavorabilità | Spreco di materiali, carburante e tempo; potenziale rifiuto del lotto |

Massimizza le prestazioni della tua betoniera semovente con GARLWAY.

In qualità di specialista in macchinari edili, GARLWAY fornisce attrezzature robuste e affidabili, tra cui betoniere semoventi, argani e impianti di betonaggio, progettati per appaltatori e imprese edili in tutto il mondo. Un tempo di miscelazione corretto è solo un fattore; avere l'attrezzatura giusta garantisce risultati coerenti e di alta qualità in ogni progetto.

Lasciaci aiutarti a raggiungere una maggiore efficienza e qualità del calcestruzzo. Contatta oggi i nostri esperti per discutere delle tue esigenze specifiche e trovare la soluzione perfetta per il tuo cantiere.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Attrezzatura per betoniera mobile

- Miscelatore per cemento e malta JDC350

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Miscelatori di calcestruzzo Multiquip HZS90 per l'edilizia

Domande frequenti

- Dove dovrebbe essere utilizzato un impianto di betonaggio verticale? Per progetti commerciali e industriali ad alto volume

- Qual è stata la prima versione registrata della betoniera portatile e chi l'ha inventata? Scopri l'innovazione trainata dai cavalli del 1904

- Perché le imprese di costruzione preferiscono gli impianti di betonaggio containerizzati rispetto agli impianti tradizionali? Ottieni il controllo in loco e riduci i costi

- Quali vantaggi in termini di produttività offrono le betonniere? Accelera le tempistiche della tua costruzione

- Qual è l'intervallo di capacità tipico per le betoniere? Scegli la dimensione giusta per il tuo progetto