Introduzione

Ogni getto di calcestruzzo dipende da un fattore critico: ottenere una perfetta omogeneità del materiale nel minor tempo possibile. Ma se si esagera con la velocità dell'autobetoniera, si rischia l'usura precoce, le violazioni della sicurezza o addirittura il fallimento dei lotti. Questa guida illustra i metodi scientificamente fondati per calibrare la velocità di miscelazione, bilanciando l'efficienza con la longevità dell'apparecchiatura, il tutto nel rispetto degli standard industriali.

Come la velocità di miscelazione influisce sull'omogeneità del materiale

Meccanica dell'attrito delle pale e distribuzione del calore

Le pale del miscelatore generano attrito, che influisce direttamente sia sulla consistenza del materiale che sulle sollecitazioni dell'apparecchiatura. Le velocità più elevate creano una maggiore forza di taglio, rompendo più rapidamente gli aggregati, ma aumentano anche l'accumulo di calore fino al 30% (in base agli studi ASTM sui processi di miscelazione). Questo calore può

- Accelerare l'idratazione del cemento, riducendo le finestre di lavorabilità.

- deformare i bordi delle lame se le temperature superano i 65°C

Suggerimento: Monitorare i picchi di calore con sensori a infrarossi durante la miscelazione ad alto numero di giri.

Fattori critici per l'aggregazione omogenea del calcestruzzo

Tre elementi determinano la velocità ottimale per l'omogeneità:

- Dimensione dell'aggregato - Le pietre più grandi (≥20 mm) richiedono velocità più basse (12-15 giri/min) per evitare la segregazione.

- Progettazione dell'impasto - Gli additivi (ad esempio, i superfluidificanti) possono consentire aggiustamenti di +2-3 giri/min.

- Volume del lotto - I fusti a mezzo carico necessitano di velocità più basse del 10% per mantenere il flusso vorticoso.

Avete mai notato delle "striature" nel vostro calcestruzzo? Le velocità incoerenti durante il ciclo di miscelazione iniziale di 2 minuti sono spesso la causa.

Limiti di sicurezza e operativi della regolazione della velocità

Standard industriali per le soglie di giri/minuto

L'ASTM C94 prescrive questi intervalli di sicurezza per i mescolatori a bocca piatta:

- Miscelazione a secco: 12-18 GIRI/MIN.

-

Miscelazione a umido:

8-14 RPM

Se si superano i 20 giri/min si rischia che la forza centrifuga prevalga sulla presa delle lame, causando il "cedimento" del materiale sui bordi del tamburo.

Resistenza all'usura nel design e nei materiali delle lame

Le lame in cromo temprato di Garlway (utilizzate nei miscelatori integrati con argano) resistono a un numero di giri superiore del 15% rispetto all'acciaio al carbonio standard:

- distribuendo l'attrito sui profili affusolati delle pale

- Riducendo i punti di saldatura vulnerabili alle cricche da fatica.

Esempio di caso: Un progetto autostradale in Texas ha ridotto i costi di sostituzione delle lame del 40% dopo il passaggio alle lame temprate e la limitazione della velocità a 16 giri/min.

Strategie pratiche per l'ottimizzazione della velocità

Caso di studio: Calibrazione della velocità nelle costruzioni autostradali

Il progetto di espansione della I-35 ha ottenuto il 98% di punteggi di coerenza grazie a:

- Miscelazione graduale - 14 giri al minuto per la miscela secca iniziale → 10 giri al minuto durante l'aggiunta di acqua.

- Regolazioni basate sul carico - Riduzione della velocità di 1 RPM per 0,5m³ sotto la piena capacità.

Sistemi di monitoraggio per il controllo della qualità in tempo reale

Gli strumenti telematici (come quelli dei macchinari Garlway) tengono traccia di due parametri chiave:

- Fluttuazioni di coppia - I picchi >5% indicano un carico non uniforme.

- Assorbimento di potenza - Ampere costanti = omogeneizzazione ottimale.

Conclusioni e passi da compiere

- Test di base - Eseguire lotti di prova a 12 giri/minuto, aumentando progressivamente di 1 giro/minuto fino a quando i test di slump non mostrano variazioni.

- Investire in lame temprate - I componenti ad alta usura si ripagano con la riduzione dei tempi di fermo macchina.

- Sfruttare la telematica - I dati in tempo reale evitano costose rilavorazioni.

Trattando la velocità come una variabile dinamica, e non come un'impostazione fissa, si otterranno tempi di ciclo più rapidi senza sacrificare l'integrità dell'impasto o la salute dell'apparecchiatura.

(Avete bisogno di un miscelatore progettato per un controllo preciso della velocità? Esplorate la gamma di robuste macchine edili Garlway con sistemi di monitoraggio integrati).

Prodotti correlati

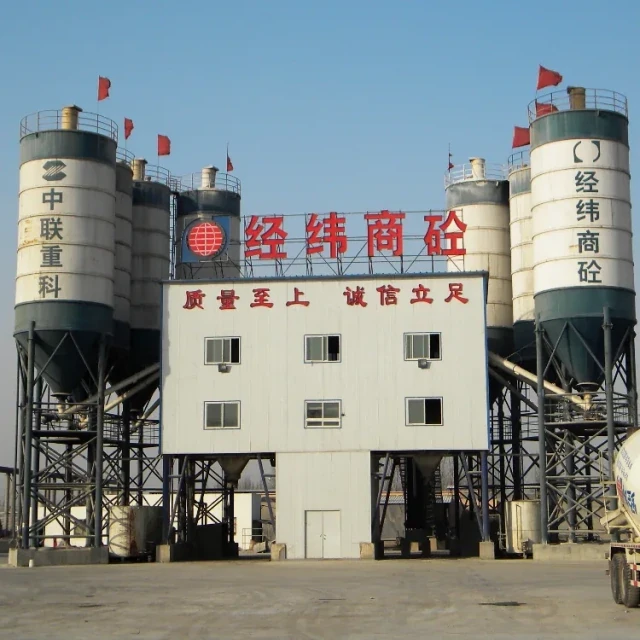

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Mini Betoniera per Cantiere

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

Articoli correlati

- Come classificare e risolvere i pericoli legati alle betoniere con la conformità

- Ottimizzare la sicurezza delle betoniere: Come la manutenzione proattiva di pneumatici e sospensioni previene guasti catastrofici

- Come manutenere i sistemi idraulici delle betoniere: Una guida incentrata sulla sicurezza

- Come testare i sistemi frenanti delle betoniere per garantire sicurezza e conformità ottimali

- Come padroneggiare il funzionamento delle betoniere: Formazione, certificazione e protocolli di sicurezza