La risposta è il controllo. Le betoniere volumetriche garantiscono una qualità costante del calcestruzzo spostando l'intero processo di produzione in cantiere. Immagazzinano le materie prime – sabbia, ghiaia, cemento e acqua – in scomparti separati e le miscelano su richiesta, garantendo che ogni getto sia fresco e dosato con precisione secondo le specifiche, eliminando i rischi associati ai tempi di trasporto e ai lotti premiscelati.

Il vantaggio principale di una betoniera volumetrica non è solo la miscelazione in loco; si tratta di trasformare la produzione di calcestruzzo da un servizio di consegna a un processo di produzione controllato e su richiesta che gestisci direttamente nel tuo progetto.

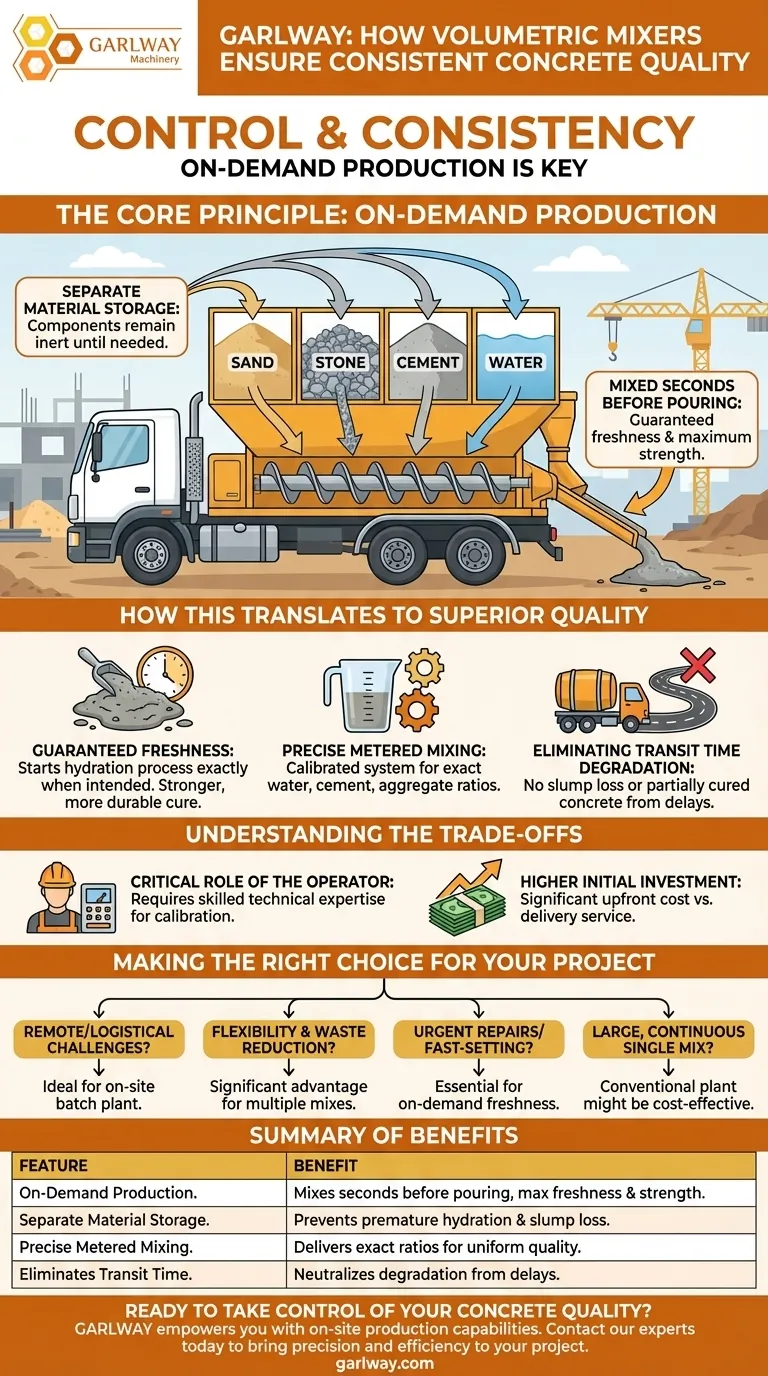

Il Principio Fondamentale: Produzione su Richiesta

La consegna tradizionale di calcestruzzo da un impianto di betonaggio introduce variabili fuori dal tuo controllo, principalmente tempo e temperatura. Le betoniere volumetriche neutralizzano queste variabili immagazzinando i componenti separatamente e miscelandoli al momento dell'uso.

Immagazzinamento Separato dei Materiali

A differenza di un camion betoniera che contiene un unico prodotto deperibile, una betoniera volumetrica è un impianto di betonaggio mobile. Ogni componente – aggregato, sabbia, cemento, acqua e additivi – è conservato nel proprio scomparto.

Questa separazione è la chiave per il controllo qualità. I materiali rimangono inerti e stabili fino all'esatto momento in cui sono necessari, prevenendo qualsiasi idratazione prematura o perdita di lavorabilità.

Eliminazione del Degrado dovuto ai Tempi di Trasporto

Il tempo inizia a scorrere nel momento in cui l'acqua viene aggiunta a una miscela di calcestruzzo. Con i tradizionali camion betoniera, lunghi tempi di trasporto o ritardi in cantiere possono portare a gettare calcestruzzo parzialmente indurito e di minore resistenza.

Le betoniere volumetriche eliminano completamente questo rischio. Il calcestruzzo viene prodotto pochi secondi prima di essere scaricato, garantendo che sia sempre alla sua massima freschezza e resistenza di progetto.

Miscelazione Precisa e Dosata

Il nome "volumetrico" deriva dal modo in cui la macchina opera. Eroga ogni materiale per volume attraverso un sistema calibrato. Ciò consente un controllo estremamente preciso del design della miscela, garantendo che i rapporti specificati di acqua, cemento e aggregati siano rispettati in modo costante per ogni metro cubo.

Come Ciò si Traduce in una Qualità Superiore

Questo modello di produzione su richiesta affronta direttamente i punti più comuni di fallimento nella qualità del calcestruzzo, portando a un prodotto finale più affidabile e durevole.

Freschezza Garantita per la Massima Resistenza

Il calcestruzzo fresco è calcestruzzo resistente. Miscelando in loco, si garantisce che il processo di idratazione inizi esattamente quando previsto, portando a un indurimento finale più forte e durevole. Ciò è particolarmente critico per calcestruzzi ad alte prestazioni o a presa rapida necessari per riparazioni urgenti o infrastrutture.

Miscela Uniforme e Omogenea

Il sistema di miscelazione efficiente e continuo all'interno di queste unità garantisce una distribuzione uniforme di tutti i componenti. Questa miscelazione costante garantisce che le proprietà del calcestruzzo – la sua resistenza, lavorabilità e durabilità – siano omogenee in tutto il getto.

Regolazioni del Design della Miscela al Volo

I progetti spesso richiedono diversi design di miscela. Una betoniera volumetrica consente all'operatore di cambiare la miscela sul posto senza dover rimandare un camion all'impianto di betonaggio. Questa flessibilità garantisce che venga utilizzato il calcestruzzo giusto per l'applicazione giusta, dalle fondazioni alle superfici permeabili, senza ritardi o sprechi.

Comprensione dei Compromessi

Pur offrendo un controllo superiore, le betoniere volumetriche non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Il Ruolo Critico dell'Operatore

La qualità del prodotto finale dipende in gran parte da un operatore qualificato. Questa persona è responsabile della calibrazione della macchina, della gestione degli input del design della miscela e della garanzia dei rapporti corretti. A differenza di una semplice consegna, ciò richiede competenze tecniche in loco.

Investimento Iniziale Più Elevato

Il costo di capitale iniziale per una betoniera volumetrica è significativamente più elevato rispetto all'affidamento a un servizio di consegna di terze parti. Questo investimento deve essere valutato rispetto ai benefici a lungo termine di riduzione degli sprechi, risparmio sui costi dei materiali e maggiore flessibilità del progetto.

Fare la Scelta Giusta per il Tuo Progetto

La decisione di utilizzare una betoniera volumetrica dovrebbe essere guidata dalle esigenze e dai vincoli specifici del tuo progetto.

- Se il tuo obiettivo principale è il lavoro remoto o le sfide logistiche: Una betoniera volumetrica è ideale, poiché porta l'impianto di betonaggio da te.

- Se il tuo obiettivo principale è la flessibilità e la riduzione degli sprechi: La capacità di produrre quantità esatte e diversi design di miscela in loco è un vantaggio significativo.

- Se il tuo obiettivo principale sono riparazioni urgenti con materiali a presa rapida: La freschezza su richiesta fornita da una betoniera volumetrica è essenziale per le prestazioni.

- Se il tuo obiettivo principale è un getto ampio e continuo di un unico design di miscela: Un impianto di betonaggio convenzionale e una flotta di camion betoniera potrebbero essere più convenienti.

In definitiva, le betoniere volumetriche ti danno il potere di avere il controllo diretto sulla tua catena di approvvigionamento del calcestruzzo e sulla sua qualità.

Tabella Riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Produzione su Richiesta | Miscela il calcestruzzo pochi secondi prima del getto, garantendo massima freschezza e resistenza. |

| Immagazzinamento Separato dei Materiali | Previene l'idratazione prematura e la perdita di lavorabilità mantenendo i componenti inerti fino alla miscelazione. |

| Miscelazione Precisa e Dosata | Fornisce rapporti precisi del design della miscela in modo costante per una qualità e prestazioni uniformi. |

| Elimina i Tempi di Trasporto | Neutralizza il rischio di degrado del calcestruzzo dovuto a ritardi o lunghi tempi di viaggio. |

Pronto a prendere il controllo della qualità del tuo calcestruzzo?

GARLWAY è specializzata nella fornitura di macchinari edili robusti, tra cui betoniere volumetriche, argani e impianti di betonaggio, per aziende edili e appaltatori a livello globale. Le nostre soluzioni ti offrono capacità di produzione in loco, riducendo gli sprechi e garantendo che ogni getto soddisfi le tue specifiche esatte.

Contatta i nostri esperti oggi stesso per discutere come i nostri macchinari possono portare precisione ed efficienza nel tuo progetto.

Guida Visiva

Prodotti correlati

- Miscelatore di calcestruzzo volumetrico JS1000 in vendita Miscelatore di cemento per minipale

- Betoniera Belle JS2000 Betoniera Volumetrica per Harbor Freight

- Prezzo della grande betoniera JZC500 per calcestruzzo

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina Mescolatrice ad Albero per la Miscelazione di Cemento e Calcestruzzo Normale

Domande frequenti

- Perché qualcuno potrebbe scegliere una betoniera volumetrica? Ottieni controllo e flessibilità in cantiere

- Come funziona un betoniera volumetrica? Calcestruzzo su richiesta per zero sprechi e massima flessibilità

- Quali standard regolano le attrezzature per la miscelazione di calcestruzzo volumetrico? Garantire la conformità del progetto con miscelatori certificati

- Quali sono i pro e i contro dei miscelatori di calcestruzzo volumetrici? Massimizza il controllo in cantiere e riduci gli sprechi

- Come si possono concettualizzare le betoniere volumetriche? Un impianto di betonaggio mobile su richiesta