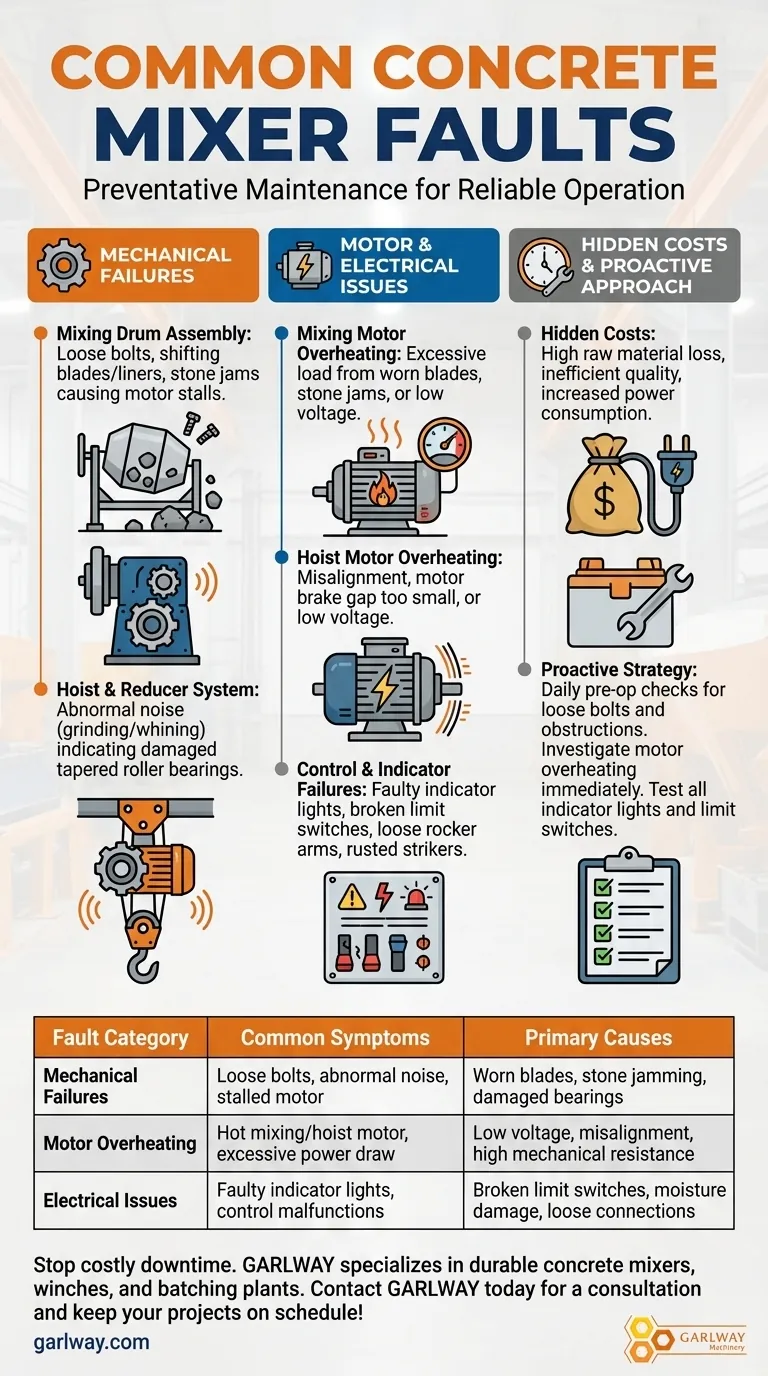

I guasti più comuni nelle betoniere rientrano in tre categorie principali: guasti meccanici nei sistemi di miscelazione e sollevamento, surriscaldamento dei motori principali e malfunzionamenti dei circuiti di controllo elettrico. Questi problemi derivano tipicamente da componenti allentati, usura eccessiva, ostruzioni o tensione e allineamento impropri.

La stragrande maggioranza dei guasti delle betoniere non è improvvisa o imprevedibile. Sono il risultato diretto dell'usura meccanica e dello stress elettrico, rendendo l'ispezione di routine e la manutenzione preventiva il fattore più critico per garantire un funzionamento affidabile.

Analisi dei guasti meccanici

I problemi meccanici sono la fonte più frequente di tempi di inattività. Impattano direttamente sulla capacità della macchina di miscelare e trasportare materiali, portando spesso a danni secondari più gravi se non affrontati tempestivamente.

Il gruppo tamburo di miscelazione

Il cuore della betoniera è il suo tamburo, dove sono in gioco intense forze fisiche. I bulloni di collegamento allentati sono un colpevole primario, causando lo spostamento o il distacco delle pale di miscelazione e dei rivestimenti dei bracci di supporto.

Questo disallineamento non solo riduce l'efficienza di miscelazione, ma può anche portare al guasto catastrofico dei componenti del tamburo.

Inoltre, pietre o aggregati induriti possono incastrarsi tra le pale di miscelazione e la parete del tamburo. Questa ostruzione può causare lo stallo dell'intero motore di miscelazione, interrompendo istantaneamente la produzione.

Il sistema di sollevamento e riduttore

Per le betoniere dotate di un sistema di sollevamento del tramogge, il riduttore è un componente critico. Rumori anomali, come stridore o fischio, sono un sintomo chiave di un problema.

Questo rumore indica spesso che i cuscinetti a rulli conici all'interno del riduttore sono stati danneggiati. L'utilizzo della macchina in queste condizioni può portare al guasto completo del meccanismo di sollevamento.

Diagnosi di problemi al motore ed elettrici

I motori forniscono l'energia per tutte le operazioni e sono molto suscettibili a problemi causati sia dall'alimentazione elettrica che dalla resistenza meccanica. Il surriscaldamento è il sintomo più comune di un problema sottostante.

Surriscaldamento del motore di miscelazione

Un motore di miscelazione che funziona troppo caldo è un chiaro segnale di avvertimento. Le cause sono varie ma sono quasi sempre legate a un carico eccessivo.

Ciò può essere causato da pale di miscelazione gravemente usurate, che aumentano lo sforzo necessario per spostare il materiale. Grandi spazi tra le pale e la parete del tamburo, incastro di pietre o alta resistenza nel supporto dell'estremità dell'albero costringono il motore a lavorare di più.

Infine, un fattore esterno come la bassa tensione dall'alimentazione farà sì che il motore assorba più corrente per compensare, generando calore in eccesso.

Surriscaldamento del motore di sollevamento

Allo stesso modo, il motore di sollevamento può surriscaldarsi a causa di problemi prevenibili. Binari non correttamente allineati o non paralleli per la tramoggia creano un attrito significativo, mettendo un carico pesante sul motore.

Un freno motore con un gioco di separazione troppo piccolo può anche causare trascinamento e resistenza durante il funzionamento. Come per il motore di miscelazione, la bassa tensione è un'altra causa comune di surriscaldamento.

Guasti nei sistemi di controllo e indicatori

Il sistema di controllo fornisce un feedback cruciale all'operatore. Una spia di guasto che non si accende può mascherare un problema serio.

Ciò è spesso causato da un interruttore di fine corsa principale rotto per la tramoggia, un braccio oscillante allentato o un battente arrugginito. Il danneggiamento del manicotto protettivo in gomma può anche consentire all'umidità e ai detriti di compromettere la funzione dell'interruttore.

Comprendere i compromessi e i costi nascosti

Sebbene le betoniere siano adattabili e richiedano un investimento iniziale relativamente piccolo, la loro affidabilità operativa è direttamente legata alla qualità della loro manutenzione. La negligenza porta a costi nascosti significativi.

La costante necessità di manutenzione

I guasti sopra elencati evidenziano che queste macchine non sono "imposta e dimentica". I bulloni si allentano, le pale si consumano e i componenti elettrici si guastano. La manutenzione regolare non è un'opzione ma un requisito fondamentale per il funzionamento.

Inefficienze operative

Una betoniera non mantenuta diventa rapidamente inefficiente. Soffre di elevata perdita di materie prime, qualità del calcestruzzo incoerente e richiede più personale per la gestione e la risoluzione dei problemi. Inoltre, i modelli più grandi hanno un consumo energetico significativo, che viene esacerbato quando i motori sono costretti a lavorare di più contro resistenze non necessarie.

Un approccio proattivo all'affidabilità della betoniera

La tua strategia per affrontare questi guasti comuni dovrebbe essere proattiva piuttosto che reattiva. Concentrarsi sui controlli preventivi massimizzerà i tempi di attività e prolungherà la vita della tua attrezzatura.

- Se il tuo obiettivo principale è prevenire i tempi di inattività: implementa un controllo giornaliero pre-operativo per bulloni allentati nel tamburo, ostruzioni tra le pale e rumori anomali dal riduttore di sollevamento.

- Se il tuo obiettivo principale è prolungare la vita della macchina: indaga immediatamente su qualsiasi caso di surriscaldamento del motore per affrontare la causa principale, sia essa resistenza meccanica o problema di tensione.

- Se il tuo obiettivo principale è la sicurezza dell'operatore: testa regolarmente tutte le spie e gli interruttori di finecorsa per garantire che i sistemi di controllo e di feedback della macchina siano completamente funzionanti.

In definitiva, una manutenzione costante e attenta ai dettagli è la chiave per trasformare una betoniera da una potenziale passività a un bene affidabile.

Tabella riassuntiva:

| Categoria di guasto | Sintomi comuni | Cause primarie |

|---|---|---|

| Guasti meccanici | Bulloni allentati, rumori anomali, motore bloccato | Pale usurate, incastro di pietre, cuscinetti danneggiati |

| Surriscaldamento del motore | Motore di miscelazione/sollevamento caldo, assorbimento di potenza eccessivo | Bassa tensione, disallineamento, alta resistenza meccanica |

| Problemi elettrici | Spie di guasto, malfunzionamenti del controllo | Interruttori di finecorsa rotti, danni da umidità, connessioni allentate |

Interrompi i costosi tempi di inattività e prolunga la vita della tua betoniera. GARLWAY è specializzata in macchinari edili, offrendo betoniere, argani e impianti di betonaggio durevoli e affidabili per aziende edili e appaltatori a livello globale. Il nostro team di esperti può aiutarti ad implementare un piano di manutenzione proattivo per prevenire guasti comuni e massimizzare la tua efficienza operativa. Contatta GARLWAY oggi stesso per una consulenza e mantieni i tuoi progetti in programma!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Nuova macchina automatica per calcestruzzo

- Miscelatore per cemento e malta JDC350

- Miscelatori di calcestruzzo Multiquip HZS90 per l'edilizia

Domande frequenti

- In che modo il modello di una betoniera semovente influisce sul suo utilizzo? Abbina la capacità alla scala del tuo progetto

- Quali sono le capacità dei miscelatori ad alto taglio? Ottenere emulsioni e omogeneizzazioni superiori

- Come sono progettate le lame di miscelazione in una betoniera a tamburo? Ottenere una miscelazione delicata ed omogenea

- Cosa rende affidabili e duraturi i miscelatori di cemento? I 3 pilastri fondamentali della costruzione durevole

- Cosa bisogna fare prima di aggiungere il mix alla tramoggia di una betoniera? Garantire sicurezza e qualità per ogni lotto

- Quali sono i principali vantaggi di una betoniera semovente? Aumenta l'efficienza e riduci i costi in cantiere

- Qual è la durata media di una betoniera? Massimizza la durata e il ROI della tua attrezzatura

- A cosa servono le betoniere a tamburo reversibile? Ideali per un'efficiente miscelazione del calcestruzzo in cantiere