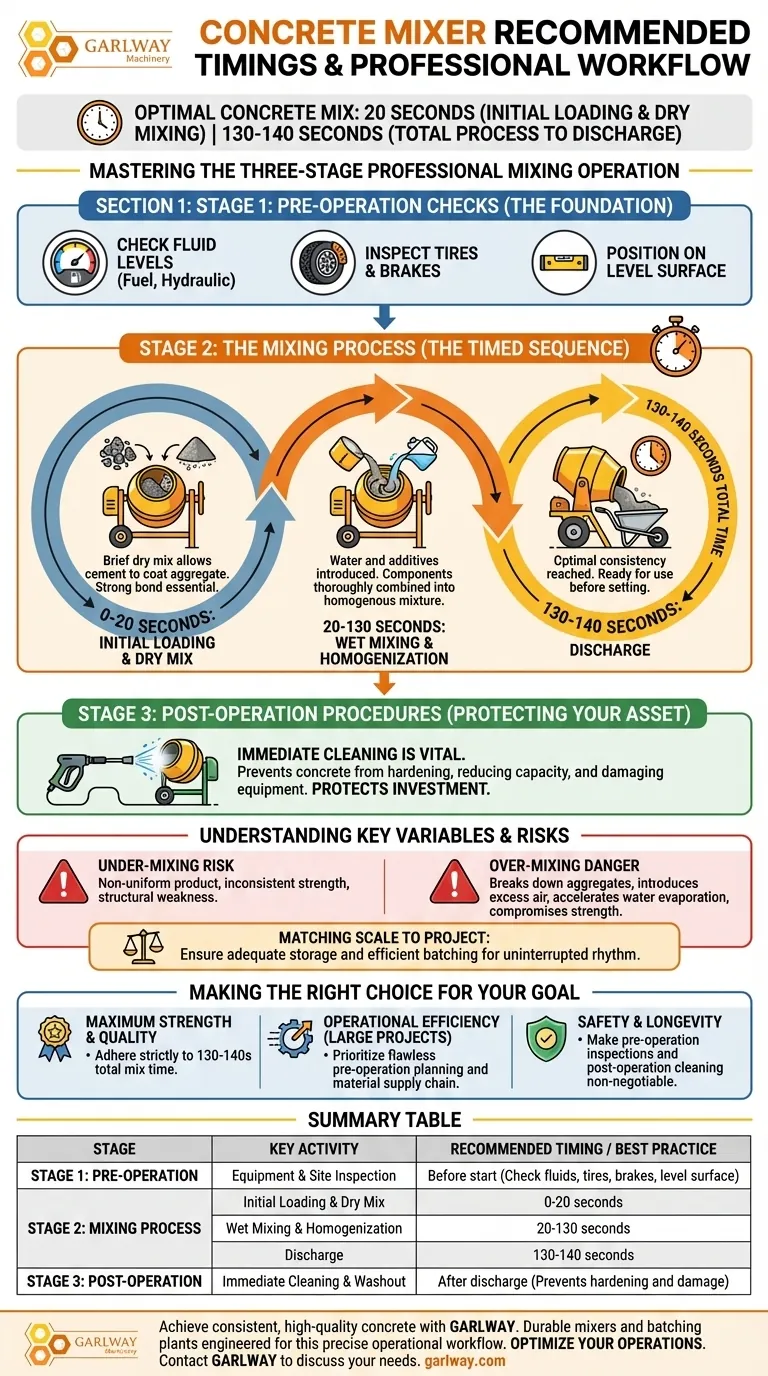

Per un impasto di calcestruzzo ottimale, le fasi iniziali di caricamento e miscelazione a secco dovrebbero essere completate entro i primi 20 secondi. L'intero processo di miscelazione, dall'aggiunta dei materiali allo scarico finale, dovrebbe durare circa 130-140 secondi per ottenere la consistenza e la resistenza ideali.

Sebbene le tempistiche specifiche siano un parametro di riferimento critico, esse costituiscono solo una componente di un flusso di lavoro più ampio e disciplinato. Il vero successo dipende dalla padronanza del processo completo in tre fasi: meticolosi controlli pre-operativi, esecuzione precisa della miscelazione e diligenti procedure post-operative.

Le Tre Fasi di un'Operazione di Miscelazione Professionale

Un getto di calcestruzzo di successo non riguarda solo l'impasto stesso. È un processo sistematico che inizia molto prima che i materiali entrino nel tamburo e termina dopo che l'ultima carica è stata scaricata. La visualizzazione dell'operazione in tre fasi distinte garantisce qualità, sicurezza ed efficienza.

Fase 1: Controlli Pre-Operativi (Le Fondamenta)

Prima di avviare il motore, un'ispezione approfondita è non negoziabile. Questo passaggio previene incidenti, evita costosi tempi di inattività e garantisce che la betoniera possa funzionare come previsto.

Innanzitutto, controllare tutti i livelli dei fluidi, inclusi carburante e fluido idraulico, per garantire un'adeguata fornitura per il lavoro.

Successivamente, ispezionare pneumatici e freni per condizioni e funzionamento corretti. Attrezzature stabili e affidabili sono fondamentali per la sicurezza del cantiere.

Infine, posizionare la betoniera su una superficie piana. Questo è cruciale per prevenire incidenti di ribaltamento e garantire un caricamento e una miscelazione efficienti e uniformi.

Fase 2: Il Processo di Miscelazione (La Sequenza Temporizzata)

Questa è la fase operativa centrale in cui la precisione è fondamentale. Le tempistiche sono progettate per garantire che tutti i componenti siano perfettamente miscelati e che il processo di idratazione inizi correttamente.

Il processo è diviso in tre passaggi chiave:

- Caricamento Iniziale e Miscelazione a Secco (0-20 secondi): Aggregati e cemento vengono introdotti nel tamburo. Una breve miscelazione a secco consente alla polvere di cemento di rivestire le particelle di aggregato, essenziale per un legame resistente.

- Miscelazione a Umido e Omogeneizzazione (20-130 secondi): Vengono introdotti acqua e tutti gli additivi necessari. Questo periodo è la fase di miscelazione principale in cui i componenti vengono combinati accuratamente in una miscela omogenea.

- Scarico (130-140 secondi): A questo punto, il calcestruzzo ha raggiunto la consistenza ottimale. È pronto per essere scaricato per l'uso prima che inizi a indurire.

Fase 3: Procedure Post-Operative (Proteggere il Tuo Bene)

Una volta completata la miscelazione, la pulizia immediata è vitale. Qualsiasi calcestruzzo rimasto nel tamburo si indurirà, riducendo la capacità della betoniera e potenzialmente danneggiando l'attrezzatura nel tempo. Un lavaggio accurato protegge il tuo investimento.

Comprensione delle Variabili Chiave e dei Compromessi

Le tempistiche consigliate sono una potente linea guida, ma presuppongono condizioni ideali. Fattori come la temperatura ambiente, l'umidità e i progetti di miscelazione specifici possono richiedere lievi aggiustamenti. Comprendere i rischi di deviazione è fondamentale.

Il Rischio di Sotto-Miscelazione

Un tempo di miscelazione insufficiente si traduce in un prodotto non uniforme. Il calcestruzzo avrà una resistenza incoerente, con sacche di aggregato e pasta di cemento che non si sono combinate correttamente, portando a debolezza strutturale.

Il Pericolo di Sovra-Miscelazione

Una miscelazione eccessiva può essere altrettanto dannosa. Può rompere gli aggregati, introdurre troppa aria e accelerare l'evaporazione dell'acqua, tutti fattori che compromettono la resistenza finale e l'integrità del calcestruzzo.

Abbinare la Scala al Progetto

L'efficienza dell'intera operazione dipende dall'abbinamento dell'attrezzatura al lavoro. L'utilizzo di una betoniera ad alta capacità per un piccolo progetto aumenta i costi, mentre l'utilizzo di una piccola betoniera per un grande progetto crea ritardi e potenziali "giunti freddi" tra i getti.

Assicurati di disporre di adeguato stoccaggio di materie prime e di un efficiente processo di dosaggio per alimentare la betoniera senza interruzioni, mantenendo il ritmo operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Utilizza questi principi per guidare la tua attenzione operativa in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima resistenza e qualità: Aderisci rigorosamente al tempo di miscelazione totale di 130-140 secondi, garantendo una miscelazione approfondita ma non eccessiva.

- Se il tuo obiettivo principale è l'efficienza operativa su grandi progetti: Dai priorità a una pianificazione pre-operativa impeccabile, assicurando che la tua catena di approvvigionamento dei materiali possa corrispondere al tempo ciclo ottimale della betoniera.

- Se il tuo obiettivo principale è la sicurezza e la longevità dell'attrezzatura: Rendi i controlli pre-operativi e la pulizia post-operativa immediata una parte non negoziabile di ogni singolo utilizzo.

Padroneggiare questo processo disciplinato trasforma la betoniera da un semplice strumento a un sistema affidabile per produrre risultati costantemente di alta qualità.

Tabella Riassuntiva:

| Fase | Attività Chiave | Tempistica Consigliata/Migliore Pratica |

|---|---|---|

| Fase 1: Pre-Operazione | Ispezione Attrezzatura e Sito | Prima dell'avvio (Controllare fluidi, pneumatici, freni, superficie piana) |

| Fase 2: Processo di Miscelazione | Caricamento Iniziale e Miscelazione a Secco | 0-20 secondi |

| Miscelazione a Umido e Omogeneizzazione | 20-130 secondi | |

| Scarico | 130-140 secondi | |

| Fase 3: Post-Operazione | Pulizia Immediata e Lavaggio | Dopo lo scarico (Previene l'indurimento del calcestruzzo e danni) |

Ottieni calcestruzzo consistente e di alta qualità con le attrezzature e l'esperienza giuste. GARLWAY è specializzata nella fornitura di betoniere e impianti di dosaggio durevoli ed efficienti per aziende edili e appaltatori in tutto il mondo. I nostri macchinari sono progettati per supportare il preciso flusso di lavoro operativo sopra descritto, aiutandoti a massimizzare resistenza, efficienza e longevità delle attrezzature in ogni progetto.

Pronto a ottimizzare le tue operazioni di calcestruzzo? Contatta GARLWAY oggi stesso per discutere le tue esigenze specifiche e trovare la soluzione perfetta per il tuo cantiere.

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Nuova macchina automatica per calcestruzzo

- Miscelatore per cemento e malta JDC350

- Miscelatori di calcestruzzo Multiquip HZS90 per l'edilizia

Domande frequenti

- Quali sono le due categorie principali di betoniere? Batch vs. Volumetric per le esigenze del tuo progetto

- Cosa rende i miscelatori a tamburo economicamente vantaggiosi in termini di manutenzione e funzionamento? Raggiungere un costo totale di proprietà inferiore

- In che modo i requisiti di manutenzione differiscono tra miscelatori planetari e a tamburo? Una guida all'efficienza operativa

- Cosa rende preziosi i miscelatori semoventi per i lavori di riparazione? Sblocca efficienza e controllo in cantiere

- Quali sono le caratteristiche principali dei miscelatori planetari? Mescolamento ad alto taglio per una perfetta omogeneità

- Cos'è una betoniera e quali sono i suoi componenti? Una guida completa alla miscelazione efficiente

- Qual è la differenza tra una betoniera volumetrica e una betoniera? Massimizza l'efficienza in cantiere ed elimina gli sprechi

- Quali sono i due tipi principali di betoniere? Scegli la betoniera giusta per il tuo progetto