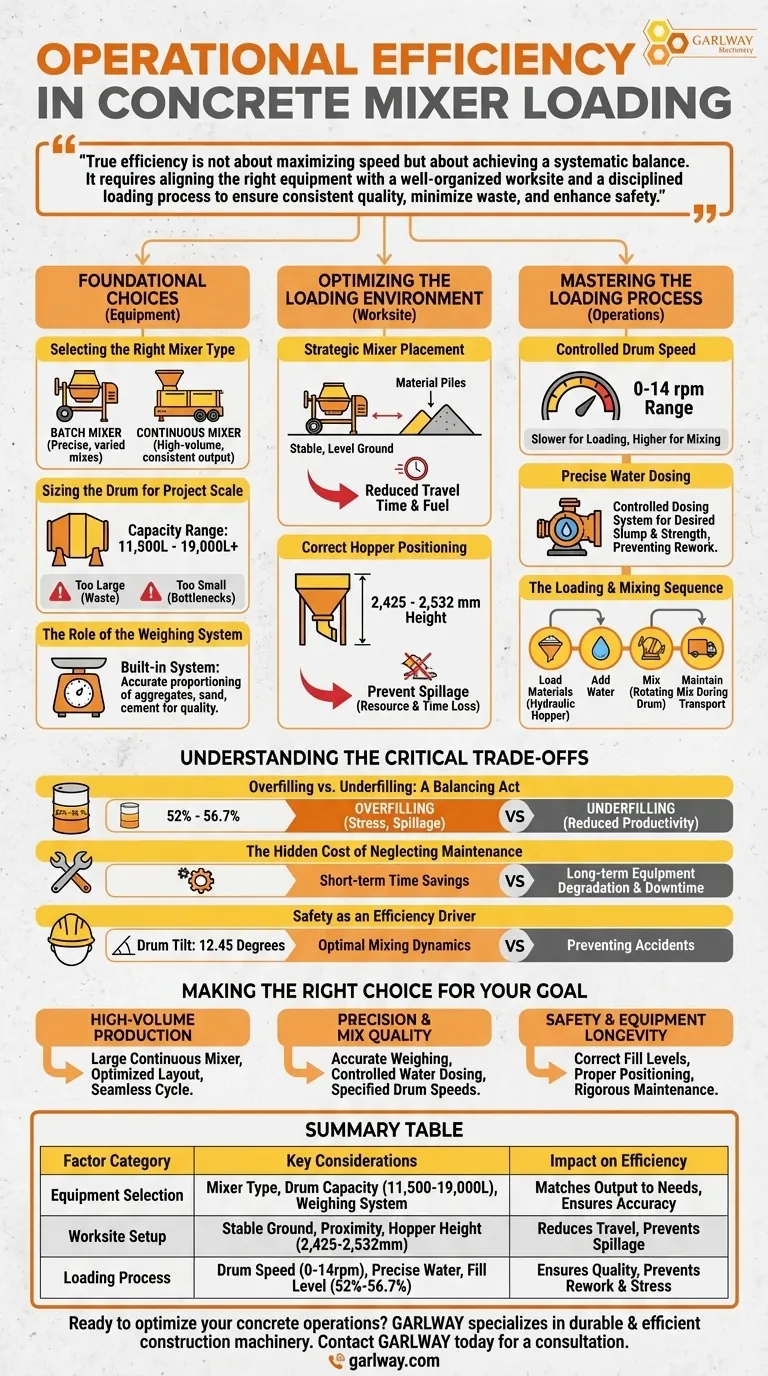

L'efficienza operativa nel carico delle betoniere è determinata da una combinazione di selezione dell'attrezzatura, allestimento del cantiere e parametri operativi precisi. I fattori chiave includono la scelta del tipo di miscelatore e delle dimensioni del tamburo corretti per il lavoro, l'ottimizzazione del posizionamento fisico della macchina e l'adesione rigorosa alle metriche procedurali come la velocità del tamburo, i livelli di riempimento e il proporzionamento dei materiali.

La vera efficienza non consiste nel massimizzare la velocità, ma nell'ottenere un equilibrio sistematico. Richiede l'allineamento dell'attrezzatura giusta con un cantiere ben organizzato e un processo di carico disciplinato per garantire una qualità costante, ridurre al minimo gli sprechi e migliorare la sicurezza.

Scelte Fondamentali: Abbinare l'Attrezzatura al Lavoro

Le decisioni che prendi prima ancora che inizi il processo di carico hanno l'impatto più significativo sull'efficienza complessiva.

Selezione del Tipo di Miscelatore Giusto

La tua scelta tra un miscelatore a batch e un miscelatore continuo è fondamentale. I miscelatori a batch sono adatti per progetti che richiedono miscele precise e varie, mentre i miscelatori continui sono ideali per lavori su larga scala che richiedono un output costante e ad alto volume.

Dimensionamento del Tamburo per la Scala del Progetto

La capacità del tamburo, che può variare da circa 11.500 a oltre 19.000 litri, deve essere allineata con il volume di calcestruzzo richiesto dal tuo progetto. L'utilizzo di un tamburo troppo grande porta a sprechi, mentre uno troppo piccolo crea colli di bottiglia e ritardi.

Il Ruolo del Sistema di Pesatura

I miscelatori moderni utilizzano un sistema di pesatura integrato per proporzionare accuratamente i materiali. Questo sistema è fondamentale per l'efficienza, poiché previene lo spreco di aggregati, sabbia e cemento, garantendo al contempo che il calcestruzzo finale soddisfi le specifiche di qualità.

Ottimizzazione dell'Ambiente di Carico

Il modo in cui configuri il cantiere fisico influisce direttamente sulla velocità e sulla sicurezza del ciclo di carico.

Posizionamento Strategico del Miscelatore

Posiziona il miscelatore su terreno stabile e livellato il più vicino possibile alle pile di materiale. Questo semplice passaggio riduce drasticamente il tempo di percorrenza e il consumo di carburante della pala utilizzata per raccogliere e trasferire i materiali.

Corretto Posizionamento della Tramoggia

La tramoggia di alimentazione deve essere impostata all'altezza corretta, tipicamente tra 2.425 e 2.532 mm. Questo posizionamento preciso è cruciale per prevenire fuoriuscite durante il trasferimento dei materiali, che rappresentano una perdita diretta sia di tempo che di risorse.

Padronanza del Processo di Carico

Con l'attrezzatura e l'allestimento giusti, l'efficienza dipende quindi dall'esecuzione precisa della sequenza di carico.

Velocità Controllata del Tamburo

La velocità di rotazione del tamburo, generalmente gestita tra 0 e 14 giri/min, è una leva operativa chiave. Velocità inferiori vengono utilizzate durante il carico, mentre specifiche velocità superiori sono richieste per una miscelazione efficace. Una velocità errata può portare a scarsa qualità o fuoriuscite.

Dosaggio Preciso dell'Acqua

L'acqua viene aggiunta tramite un sistema di dosaggio o una pompa dell'acqua controllata. L'aggiunta della giusta quantità d'acqua al momento giusto è essenziale per ottenere lo slump e la resistenza desiderati, prevenendo costosi e lunghi rifacimenti.

Sequenza di Carico e Miscelazione

L'efficienza si basa su un flusso di lavoro fluido e ripetibile: caricamento dei materiali con la tramoggia idraulica, aggiunta dell'acqua, miscelazione nel tamburo rotante e mantenimento della miscelazione continua durante il trasporto al punto di scarico.

Comprensione dei Compromessi Critici

Perseguire la velocità senza comprendere i rischi associati può compromettere l'intera operazione.

Sovraccarico vs. Sottocarico: un Atto di Equilibrio

Il rispetto di un livello di riempimento tra il 52% e il 56,7% è non negoziabile. Il sovraccarico stressa l'attrezzatura e rischia fuoriuscite, mentre il sottocarico riduce la produttività e spreca la capacità della macchina.

Il Costo Nascosto della Negligenza nella Manutenzione

Rimandare la manutenzione ordinaria e straordinaria può far risparmiare tempo a breve termine, ma porta al degrado dell'attrezzatura, a miscele incoerenti e a tempi di inattività imprevisti, i massimi nemici dell'efficienza.

La Sicurezza come Motore di Efficienza

Parametri come il mantenimento di un inclinazione del tamburo di 12,45 gradi sono principalmente misure di sicurezza. Tuttavia, garantiscono anche una dinamica di miscelazione ottimale e prevengono incidenti che fermerebbero le operazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Applica questi principi in base alle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume: Dai priorità alla selezione di un miscelatore continuo di grande capacità e all'ottimizzazione del layout del sito per creare un ciclo di carico fluido e continuo.

- Se la tua priorità principale è la precisione e la qualità della miscela: Enfatizza l'uso accurato del sistema di pesatura, il dosaggio controllato dell'acqua e l'adesione alle velocità del tamburo specificate.

- Se la tua priorità principale è la sicurezza e la longevità dell'attrezzatura: Concentrati sul mantenimento dei corretti livelli di riempimento, sul corretto posizionamento dell'attrezzatura e su un programma di manutenzione rigoroso e proattivo.

In definitiva, la massima efficienza operativa si ottiene non solo dalla velocità, ma da un approccio sistematico che allinea attrezzatura, ambiente e processo.

Tabella Riassuntiva:

| Categoria del Fattore | Considerazioni Chiave | Impatto sull'Efficienza |

|---|---|---|

| Selezione dell'Attrezzatura | Tipo di miscelatore (batch/continuo), capacità del tamburo (11.500-19.000L), sistema di pesatura | Abbina l'output alle esigenze del progetto, garantisce l'accuratezza dei materiali |

| Allestimento del Cantiere | Terreno stabile, vicinanza ai materiali, altezza della tramoggia (2.425-2.532 mm) | Riduce il tempo di percorrenza della pala, previene le fuoriuscite |

| Processo di Carico | Velocità del tamburo (0-14 giri/min), dosaggio preciso dell'acqua, livello di riempimento (52%-56,7%) | Garantisce la qualità della miscela, previene rifacimenti e stress sull'attrezzatura |

Pronto a ottimizzare le tue operazioni di calcestruzzo con l'attrezzatura giusta?

GARLWAY è specializzata nella fornitura di macchinari edili durevoli ed efficienti, inclusi betoniere e impianti di betonaggio, per imprese edili e appaltatori in tutto il mondo. I nostri esperti possono aiutarti a selezionare la betoniera perfetta e ad implementare le migliori pratiche per massimizzare la tua produttività e redditività.

Contatta GARLWAY oggi stesso per una consulenza e lasciaci aiutarti a costruire un cantiere più efficiente!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- Nuova macchina automatica per calcestruzzo

- Miscelatore per cemento e malta JDC350

- Miscelatori di calcestruzzo Multiquip HZS90 per l'edilizia

Domande frequenti

- Cosa rende facile l'uso del miscelatore a tamburo rotante? Semplifica il tuo processo di miscelazione con il controllo automatizzato

- Quali sono i principali vantaggi dell'utilizzo di una betoniera in un cantiere? Aumenta l'efficienza e la qualità

- Cosa considerare quando si utilizza una benna miscelatrice? Massimizzare l'efficienza e la qualità della miscela in cantiere

- Come fa un miscelatore a tamburo rotante a ottenere un eccellente effetto di miscelazione? Padroneggia una miscelazione delicata e omogenea

- Qual è l'aspettativa di vita di una betoniera? Massimizza la durata della tua betoniera e il ROI

- Come funziona un miscelatore a tamburo/barile? Mescolamento delicato ed efficiente

- Quali sono i vantaggi e gli svantaggi delle betoniere tradizionali? Una guida per gli appaltatori

- Cosa succede se la malta viene messa in una betoniera? Evitare un impasto debole e grumoso