In definitiva, l'efficienza della tua fase di alimentazione del calcestruzzo dipende dal flusso continuo dei materiali dallo stoccaggio al miscelatore. Questo processo è governato da tre fattori principali: la capacità e la velocità di scarico dei tuoi dispositivi di stoccaggio, l'integrità meccanica delle valvole e delle chiusure, e la corretta configurazione e funzionamento dei tuoi strumenti di alimentazione. Guasti in una qualsiasi di queste aree, come l'intasamento dei materiali o malfunzionamenti delle valvole, possono creare immediatamente un collo di bottiglia che rallenta l'intera operazione.

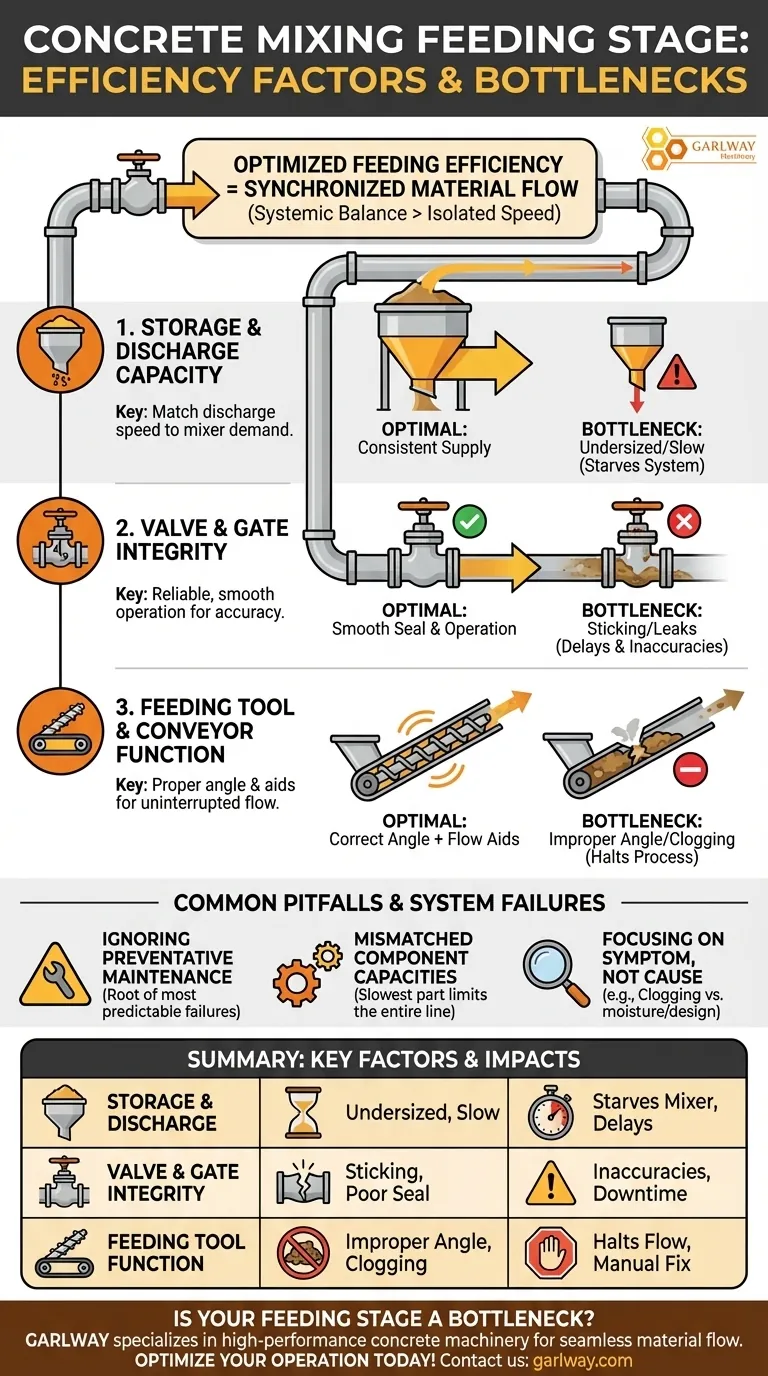

Il problema principale nell'efficienza di alimentazione non è solo la velocità dei singoli componenti, ma la sincronizzazione dell'intero sistema di flusso dei materiali. Un collo di bottiglia si verifica ovunque una fase non riesca a tenere il passo con la successiva, evidenziando che ottimizzare il processo di alimentazione riguarda l'equilibrio sistemico, non solo la velocità isolata.

Analisi del Processo di Alimentazione: Colli di Bottiglia Chiave

Per diagnosticare e migliorare l'efficienza, dobbiamo considerare la fase di alimentazione come una sequenza di punti di trasferimento critici. Ogni punto presenta un potenziale guasto o rallentamento che può propagarsi lungo la tua linea di produzione.

Capacità di Stoccaggio e Scarico

Le tramogge di stoccaggio temporaneo per aggregati e polveri sono il punto di partenza. Il loro design influisce direttamente sulla consistenza dell'apporto di materiale.

La capacità e la velocità di scarico di questi dispositivi devono essere adeguatamente adattate alle esigenze del miscelatore. Una tramoggia sottodimensionata o un meccanismo di scarico lento affameranno il sistema, indipendentemente da quanto velocemente possano funzionare le altre attrezzature.

Integrità di Valvole e Chiusure

Valvole e chiusure sono i custodi del flusso dei materiali. La loro affidabilità è non negoziabile per un dosaggio efficiente e automatizzato.

Una valvola che si blocca, si chiude lentamente o non sigilla correttamente introduce ritardi e imprecisioni in ogni singolo lotto. Ispezioni e manutenzioni regolari sono fondamentali per garantire che questi componenti funzionino senza intoppi e senza ostruzioni.

Funzionamento di Strumenti di Alimentazione e Trasportatori

Gli strumenti che spostano i materiali, come coclee per polveri o nastri per aggregati, sono dove le proprietà fisiche incontrano la forza meccanica.

Problemi come uno strumento di alimentazione con angolazione errata possono causare l'intasamento e l'accumulo dei materiali, specialmente delle polveri fini. Questo limita il flusso e può bloccare completamente il processo di alimentazione finché non viene rimosso manualmente.

Per combattere questo, ausili come dispositivi di vibrazione o battitura sono spesso utilizzati per garantire un flusso costante e ininterrotto di materiali coesivi.

Errori Comuni e Guasti a Livello di Sistema

Molti problemi di efficienza di alimentazione non derivano da un singolo pezzo rotto, ma da una cattiva comprensione del sistema nel suo complesso. Evitare questi errori comuni è essenziale per un funzionamento affidabile.

Ignorare la Manutenzione Preventiva

La maggior parte dei problemi di alimentazione, come valvole intasate o percorsi ostruiti, sono il risultato diretto di una manutenzione trascurata. Un programma proattivo di ispezione e pulizia è il modo più efficace per prevenire questi guasti prevedibili.

Capacità dei Componenti Non Corrispondenti

Un trasportatore ad alta velocità che alimenta una valvola a lenta apertura è un classico esempio di collo di bottiglia del sistema. L'efficienza dell'intera linea di alimentazione è limitata dal suo componente più lento. Una vera ottimizzazione richiede un audit olistico per garantire che tutte le parti siano bilanciate.

Concentrarsi sul Sintomo, Non sulla Causa

L'intasamento dei materiali è un sintomo comune, ma raramente è la causa principale. Il problema effettivo potrebbe essere l'alto contenuto di umidità negli aggregati, un'angolazione della tramoggia progettata male o parti del trasportatore usurate. Una risoluzione efficace dei problemi significa guardare oltre l'intasamento immediato per trovare il problema sottostante.

Ottimizzare la Tua Fase di Alimentazione per la Massima Produttività

Utilizza le seguenti linee guida per diagnosticare i problemi e implementare miglioramenti mirati in base ai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è risolvere un collo di bottiglia attivo: Ispeziona immediatamente la presenza di accumuli di materiale, verifica che tutte le valvole di scarico funzionino senza intoppi e controlla l'angolazione e le condizioni degli strumenti di alimentazione.

- Se il tuo obiettivo principale è migliorare l'efficienza generale dell'impianto: Conduci un audit dell'intero sistema per garantire che la velocità di scarico delle tue tramogge e alimentatori sia sincronizzata con la capacità di aspirazione del tuo miscelatore.

- Se il tuo obiettivo principale è garantire l'affidabilità a lungo termine: Implementa un programma di manutenzione rigoroso e proattivo focalizzato su tutte le parti in movimento, in particolare valvole, chiusure e sistemi di trasporto.

Passando da riparazioni reattive a una comprensione sistemica del flusso dei materiali, puoi trasformare la tua fase di alimentazione da un potenziale collo di bottiglia a un motore di produzione affidabile.

Tabella Riassuntiva:

| Fattore Chiave | Potenziale Collo di Bottiglia | Impatto sull'Efficienza |

|---|---|---|

| Stoccaggio e Scarico | Tramoggia sottodimensionata, scarico lento | Affama il miscelatore, crea ritardi |

| Integrità Valvole e Chiusure | Blocco, chiusura lenta, tenuta scarsa | Introduce imprecisioni nel lotto e tempi di inattività |

| Funzionamento Strumenti di Alimentazione | Angolazione errata, intasamento materiale | Blocca il flusso, richiede intervento manuale |

La fase di alimentazione del tuo impianto di dosaggio calcestruzzo è un collo di bottiglia? GARLWAY è specializzata in macchinari edili ad alte prestazioni, inclusi robusti impianti di dosaggio calcestruzzo, miscelatori e sistemi di alimentazione progettati per un flusso di materiali senza interruzioni. Le nostre soluzioni aiutano le imprese edili e gli appaltatori a livello globale ad eliminare i tempi di inattività e massimizzare la produttività. Ottimizziamo la tua operatività — contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Qual è lo scopo fondamentale di un impianto di betonaggio? Ottenere una produzione di calcestruzzo coerente e di alta qualità

- Che tipo di miscelatore viene utilizzato negli impianti di betonaggio? Il vantaggio del miscelatore a doppio albero

- Quali sono le attività di manutenzione per il sistema di controllo in un impianto di betonaggio? Evitare costosi tempi di inattività e garantire la qualità

- Come funziona un impianto di calcestruzzo preconfezionato? Una guida alla produzione efficiente e di alta qualità

- Qual è la funzione di base di un impianto di betonaggio? Ottenere precisione e produzione ad alto volume

- Quali sono i principali tipi di impianti di betonaggio? Spiegazione degli impianti monoblocco rispetto a quelli mobili

- Quali sono i vantaggi di una betoniera volumetrica? Ottieni il controllo totale e zero sprechi

- Quali sono i vantaggi degli impianti di betonaggio stazionari? Ottieni una qualità impareggiabile e una produzione ad alto volume