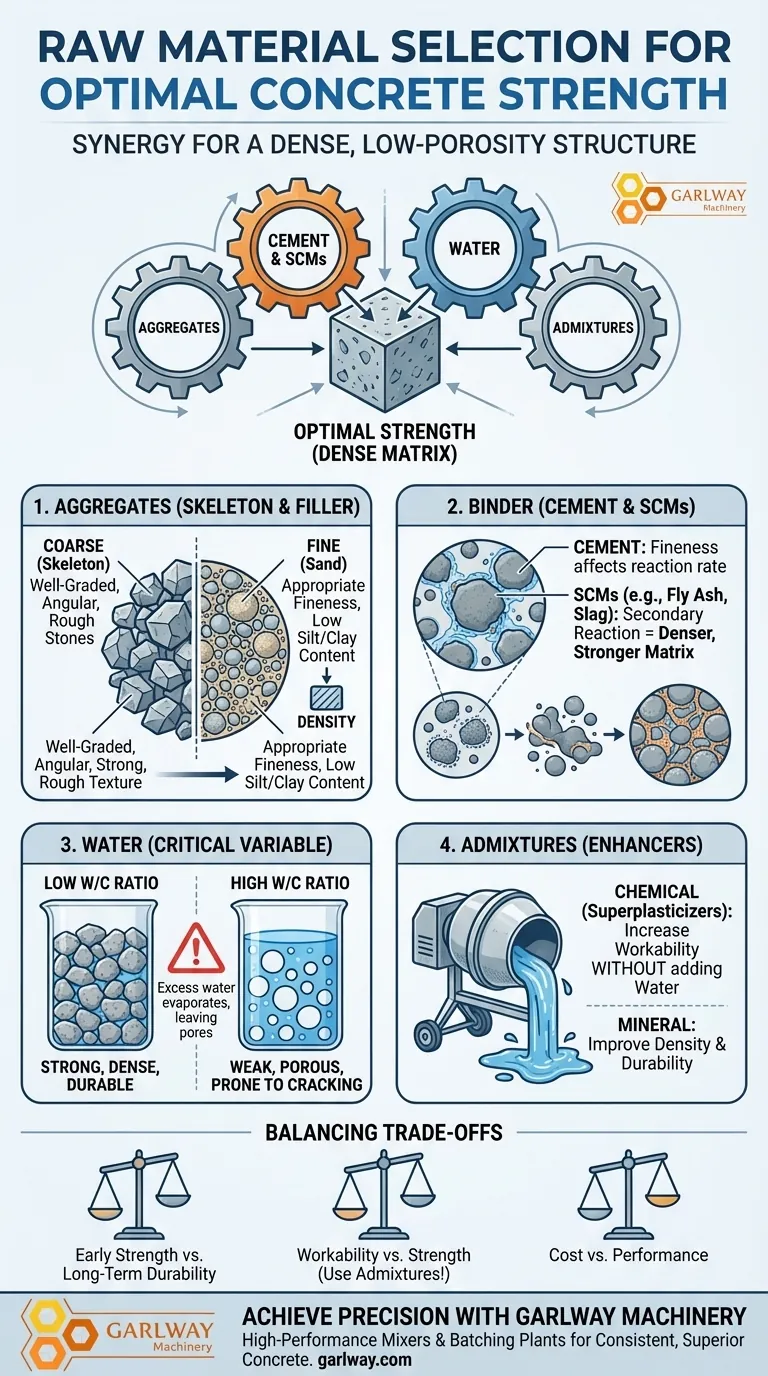

Per garantire una resistenza ottimale del calcestruzzo, il tuo processo di selezione deve valutare meticolosamente ogni componente fondamentale: aggregati, cemento, acqua e qualsiasi additivo. Il materiale ideale per ciascuno non è un assoluto, ma è determinato dalla sua interazione con gli altri, con l'obiettivo primario di creare una struttura interna densa e ben legata e di minimizzare la porosità.

La resistenza finale del calcestruzzo non è determinata da un singolo "miglior" ingrediente, ma dalla sinergia strategica delle sue materie prime. Il fattore più critico è il controllo preciso del rapporto acqua-cemento, poiché l'acqua in eccesso crea direttamente debolezza.

Le Fondamenta: Aggregati (Grossi e Fini)

Gli aggregati costituiscono la maggior parte del volume del calcestruzzo (60-75%), agendo come suo scheletro strutturale. Le loro proprietà fisiche sono la prima linea di difesa per ottenere un'elevata resistenza.

Aggregati Grossi: Lo Scheletro del Calcestruzzo

La dimensione, la forma e la composizione del tuo aggregato grosso (come ghiaia o pietra frantumata) sono fondamentali.

La granulometria, ovvero la distribuzione di diverse dimensioni di particelle, è fondamentale. Una miscela di aggregati ben graduata, con una gamma di dimensioni, consente alle particelle più piccole di riempire i vuoti tra quelle più grandi, creando un prodotto finale denso e più resistente.

La morfologia, ovvero la forma e la consistenza dell'aggregato, influenza il legame con la pasta cementizia. La pietra frantumata angolare e ruvida crea un aggancio meccanico più forte rispetto alla ghiaia di fiume liscia e arrotondata.

Infine, la resistenza intrinseca del materiale aggregato stesso deve essere superiore alla resistenza target del calcestruzzo. Un aggregato debole si fratturerà prima che la pasta cementizia ceda, creando un limite alla resistenza potenziale.

Aggregati Fini (Sabbia): Riempire i Vuoti

La sabbia riempie i vuoti più piccoli tra gli aggregati grossi, aumentando ulteriormente la densità.

Il modulo di finezza indica la dimensione media delle particelle di sabbia. Una finezza appropriata garantisce la lavorabilità della miscela senza richiedere acqua in eccesso, il che comprometterebbe la resistenza.

Fondamentalmente, la sabbia deve avere un contenuto di fango o limo molto basso. Questi contaminanti fini interferiscono con il legame tra la pasta cementizia e gli aggregati, creando punti deboli all'interno della matrice del calcestruzzo.

Il Legante: Cemento e Materiali Supplementari

Questa pasta ricopre gli aggregati e li lega insieme attraverso una reazione chimica nota come idratazione.

Cemento: Il Motore della Resistenza

Il cemento fornisce la reazione chimica che conferisce al calcestruzzo la sua resistenza.

La finezza delle particelle di cemento (misurata come area superficiale specifica) influisce sulla velocità di questa reazione. Il cemento più fine idrata più velocemente, portando a una maggiore resistenza iniziale, ma il cemento più grossolano può contribuire a un migliore sviluppo della resistenza a lungo termine e generare meno calore durante la maturazione.

Additivi Minerali: L'Aumentatore di Resistenza

Materiali come la polvere di scoria o la cenere volante non sono solo riempitivi; sono materiali cementizi supplementari (SCM).

Se utilizzati per sostituire una parte del cemento, questi materiali partecipano a una reazione chimica secondaria. Ciò crea ulteriore calcio-silicato-idrato (C-S-H), il principale composto legante nel calcestruzzo, con conseguente matrice più densa, meno permeabile e, infine, più resistente e durevole nel tempo.

La Variabile Critica: Contenuto d'Acqua

Sebbene essenziale per la reazione chimica, l'acqua è anche la fonte più comune di debolezza nel calcestruzzo.

Il Rapporto Acqua-Cemento: La Regola d'Oro

La resistenza del calcestruzzo è inversamente proporzionale al suo rapporto acqua-cemento (a/c).

L'acqua è necessaria per l'idratazione, ma qualsiasi acqua aggiunta oltre a quella necessaria per questa reazione rimarrà nella miscela. Man mano che il calcestruzzo si indurisce, quest'acqua in eccesso evapora, lasciando dietro di sé una rete di pori che riduce direttamente la resistenza a compressione finale e la durabilità.

Comprendere i Compromessi

La selezione dei materiali è un esercizio di bilanciamento di fattori concorrenti. Non esiste una singola miscela "perfetta" per tutte le applicazioni.

Resistenza Iniziale vs. Durabilità a Lungo Termine

L'uso di un cemento molto fine può fornire l'elevata resistenza iniziale necessaria per rapidi programmi di costruzione. Tuttavia, ciò può generare un calore significativo, aumentando il rischio di fessurazioni termiche, e potrebbe non raggiungere la stessa resistenza finale di una miscela con SCM progettata per prestazioni a lungo termine.

Lavorabilità vs. Resistenza

Il modo più semplice per migliorare la fluidità del calcestruzzo è aggiungere più acqua, ma questo è il modo più rapido per comprometterne la resistenza di progetto. L'approccio corretto è utilizzare additivi chimici, come i superfluidificanti, che aumentano la fluidità senza alterare il rapporto acqua-cemento critico.

Costo vs. Prestazioni

L'approvvigionamento di aggregati perfettamente graduati e ad alta resistenza e l'uso di additivi specializzati aumentano i costi dei materiali. L'obiettivo è sempre quello di selezionare una combinazione di materiali che soddisfi i requisiti ingegneristici specifici di resistenza e durabilità nel modo più economico possibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei materiali dovrebbe essere guidata dal requisito di prestazione primario del calcestruzzo.

- Se la tua priorità principale è la massima resistenza a compressione: Dai priorità a un rapporto acqua-cemento molto basso, utilizza aggregati grossi ben graduati, angolari e ad alta resistenza e considera additivi minerali come il fumo di silice.

- Se la tua priorità principale è la resistenza iniziale per una costruzione rapida: Seleziona un cemento più fine o utilizza un additivo chimico acceleratore di resistenza, mantenendo un rigoroso controllo sul contenuto d'acqua.

- Se la tua priorità principale è la durabilità a lungo termine e la resistenza chimica: Incorpora materiali cementizi supplementari come scoria o cenere volante e utilizza un aggregato ben graduato e non reattivo.

In definitiva, progettare per la resistenza significa creare un sistema denso e ottimizzato in cui ogni materiale lavora in concerto per minimizzare i vuoti e massimizzare il legame.

Tabella Riassuntiva:

| Materiale | Criteri di Selezione Chiave per una Resistenza Ottimale |

|---|---|

| Aggregati Grossi | Miscela ben graduata, forma angolare, consistenza ruvida, elevata resistenza intrinseca |

| Aggregati Fini (Sabbia) | Modulo di finezza appropriato, contenuto di limo/argilla molto basso |

| Cemento | Finezza adatta per lo sviluppo della resistenza desiderata (iniziale vs. a lungo termine) |

| Acqua | Controllo rigoroso del rapporto acqua-cemento (a/c); l'acqua in eccesso crea debolezza |

| Additivi | Utilizzare superfluidificanti per la lavorabilità; additivi minerali (es. cenere volante) per una matrice più densa |

Ottieni una Resistenza Ineguagliabile del Calcestruzzo con GARLWAY

La costruzione di strutture durevoli e ad alta resistenza richiede materiali e attrezzature ingegnerizzati con precisione. GARLWAY è specializzata nel fornire ad aziende di costruzione e appaltatori in tutto il mondo i macchinari affidabili necessari per produrre calcestruzzo di qualità superiore in cantiere.

Potenziamo i tuoi progetti con:

- Miscelatori per Calcestruzzo ad Alte Prestazioni: Garantiscono una miscela omogenea e consistente per una sinergia ottimale dei materiali e una resistenza superiore.

- Impianti di Dosaggio Calcestruzzo Efficienti: Controllano con precisione le proporzioni di aggregati, cemento e acqua per ottenere la miscela perfetta ogni volta.

Costruiamo insieme più forti. Contatta oggi i nostri esperti per discutere come le nostre soluzioni di macchinari per calcestruzzo possano essere personalizzate per soddisfare i requisiti specifici di resistenza e durabilità del tuo prossimo progetto.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di betonaggio HZS120 per calcestruzzo preconfezionato, miscelatore commerciale di cemento e fango

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

Domande frequenti

- A cosa servono i verricelli per rimorchi pianali? Essenziali per il fissaggio sicuro del carico

- Quali sono alcuni metodi di miscelazione alternativi menzionati? Dalle soluzioni manuali a quelle industriali

- Quali sono le principali differenze tra malta e cemento? Scegli il materiale giusto per il tuo progetto

- Quali sono le principali applicazioni dei verricelli idraulici nelle operazioni marittime? Alimentare attività critiche in mare

- Dove si vedono più comunemente i verricelli idraulici? La potenza dietro le operazioni gravose

- Perché la formazione sulle competenze degli operatori è importante? Aumenta i tempi di attività, la sicurezza e la qualità

- Cosa si dovrebbe considerare in termini di trasporto per evitare di influire sul progresso della costruzione? Logistica Master per la Consegna Puntuale

- Che tipi di sistemi di sgancio del cavo hanno i verricelli idraulici? Scegli tra meccanico o pneumatico