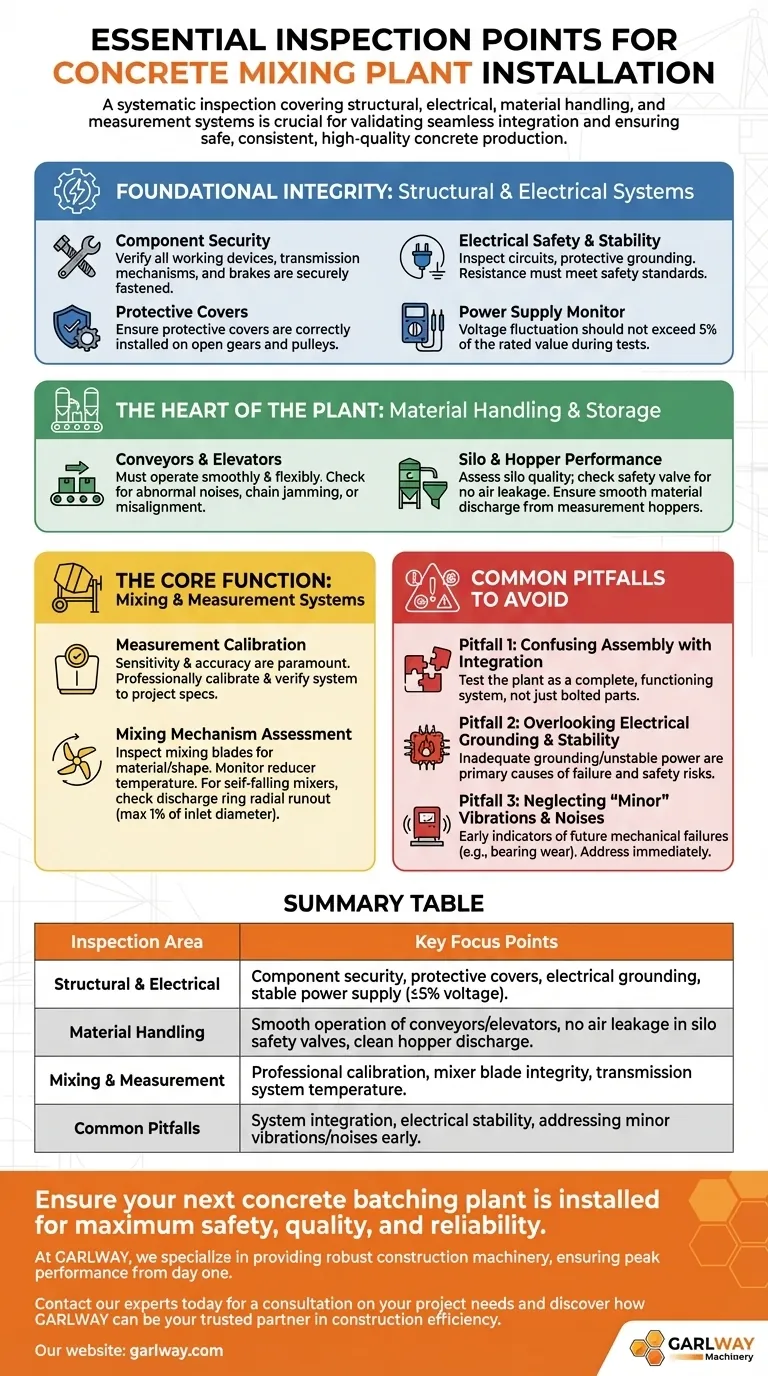

Durante l'installazione di un impianto di betonaggio, è necessario condurre un'ispezione sistematica che copra i suoi sistemi strutturali, elettrici, di movimentazione dei materiali e di misurazione. Ciò comporta la verifica che tutti i componenti siano saldamente fissati, che i circuiti elettrici e la messa a terra siano a norma e che i sistemi di trasmissione e misurazione funzionino in modo fluido, preciso e senza difetti.

L'obiettivo principale di un'ispezione di installazione non è semplicemente confermare l'assemblaggio, ma convalidare l'integrazione senza interruzioni di tutti i sistemi. Un controllo approfondito garantisce che l'impianto funzioni in sicurezza, produca calcestruzzo di alta qualità costante e mantenga un'affidabilità a lungo termine.

Integrità Fondamentale: Sistemi Strutturali ed Elettrici

La stabilità fisica ed elettrica dell'impianto è la base delle sue prestazioni. Errori in queste aree fondamentali possono portare a guasti catastrofici, tempi di fermo significativi e gravi rischi per la sicurezza.

Verifica della Sicurezza dei Componenti

Tutti i dispositivi di lavoro, i meccanismi di trasmissione e i freni devono essere saldamente fissati. Questo è un primo passo non negoziabile.

Inoltre, verificare che le coperture protettive siano installate correttamente su tutti gli ingranaggi e le pulegge esposti per prevenire incidenti e proteggere l'attrezzatura da detriti ambientali.

Garanzia di Sicurezza ed Elettrica Stabilità

Ispezionare l'integrità di tutti i circuiti elettrici, prestando particolare attenzione alla messa a terra protettiva o alla linea neutra. La resistenza deve soddisfare gli standard di sicurezza specificati.

Monitorare l'alimentazione durante i test iniziali. La fluttuazione della tensione non deve superare il 5% del valore nominale, poiché un'alimentazione instabile può danneggiare componenti elettronici sensibili e motori.

Il Cuore dell'Impianto: Movimentazione e Stoccaggio dei Materiali

Un flusso di materiali efficiente e ininterrotto è fondamentale per una produzione costante. Qualsiasi attrito o guasto nei sistemi di trasporto e stoccaggio creerà un collo di bottiglia che bloccherà l'intera operazione.

Ispezione di Trasportatori ed Elevatori

I trasportatori a nastro, gli elevatori a tazze e gli scraper devono funzionare in modo fluido e flessibile. Ascoltare eventuali rumori anomali o segni di inceppamento della catena, che indicano disallineamento o problemi di lubrificazione.

Validazione delle Prestazioni di Sili e Tramogge

La qualità del silo del cemento stesso dovrebbe essere valutata. In particolare, è necessario controllare la valvola di sicurezza del silo per assicurarsi che non ci siano perdite d'aria, essenziali sia per la sicurezza che per la conservazione del materiale.

Le tramogge di misurazione devono consentire uno scarico regolare del materiale. Cercare segni di accumulo di materiale o trabocco, poiché ciò influisce direttamente sull'accuratezza del mix.

La Funzione Principale: Sistemi di Miscelazione e Misurazione

Qui viene realizzato il prodotto finale. La precisione del sistema di misurazione e l'efficienza del miscelatore determinano direttamente la qualità e la resistenza del calcestruzzo.

Calibrazione del Sistema di Misurazione

La sensibilità e l'accuratezza del sistema di misurazione sono fondamentali. Questo sistema deve essere calibrato e verificato professionalmente durante l'installazione per garantire che soddisfi le specifiche del progetto.

Valutazione del Meccanismo di Miscelazione

Per i miscelatori a caduta libera, il fuori tolleranza radiale dell'anello di scarico non deve superare l'1% del diametro di ingresso, una tolleranza chiave per garantire il corretto funzionamento.

Ispezionare le pale di miscelazione, considerando il loro materiale, forma e metodo di installazione. Infine, monitorare il riduttore del sistema di trasmissione, assicurandosi che la sua temperatura rimanga entro le specifiche del produttore durante il funzionamento.

Errori Comuni da Evitare

Un'installazione di successo va oltre una semplice lista di controllo dei componenti. Richiede la comprensione di come interagiscono i sistemi e dove si nascondono i rischi.

Errore 1: Confondere Assemblaggio con Integrazione

Avvitare semplicemente i pezzi non è sufficiente. Molti problemi derivano da una scarsa integrazione, come un trasportatore disallineato che causa stress al motore o una bilancia non calibrata che porta a calcestruzzo di scarsa qualità. È necessario testare l'impianto come un sistema completo e funzionante.

Errore 2: Trascurare la Messa a Terra e la Stabilità Elettrica

I problemi elettrici sono una causa primaria di guasti e incidenti di sicurezza. Una messa a terra inadeguata o una fonte di alimentazione instabile possono sembrare dettagli minori, ma possono causare il bruciamento dei componenti e rappresentare un grave rischio per il personale.

Errore 3: Trascurare Vibrazioni e Rumori "Minori"

Non ignorare piccoli rumori o vibrazioni anomali nei sistemi di trasmissione o nei trasportatori. Questi sono spesso i primi indicatori di futuri guasti meccanici, come usura dei cuscinetti o disallineamento, che sono molto più facili ed economici da riparare durante l'installazione rispetto a dopo un guasto.

Un Approccio Sistematico alla Tua Ispezione Finale

Usa la tua ispezione per confermare che l'impianto non sia solo costruito, ma pronto a funzionare. Le tue priorità durante il controllo finale dovrebbero allinearsi con i tuoi obiettivi operativi primari.

- Se la tua priorità principale è la sicurezza operativa: Dai priorità alla verifica di tutta la messa a terra elettrica, l'integrità dei circuiti e la corretta installazione di ogni protezione di sicurezza e valvola.

- Se la tua priorità principale è la qualità del calcestruzzo: Concentrati sulla calibrazione e l'accuratezza del sistema di misurazione e sull'integrità fisica delle pale di miscelazione e delle tramogge.

- Se la tua priorità principale è l'affidabilità a lungo termine: Esamina attentamente tutti i sistemi di trasmissione, la lubrificazione degli ingranaggi e i percorsi di flusso dei materiali per individuare eventuali segni di rumore, vibrazione o attrito che potrebbero indicare usura futura.

Un'ispezione meticolosa e sistematica trasforma una raccolta di nuove attrezzature in un bene di produzione affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Area di Ispezione | Punti Chiave di Attenzione |

|---|---|

| Strutturale ed Elettrico | Sicurezza dei componenti, coperture protettive, messa a terra elettrica, alimentazione stabile (fluttuazione di tensione ±5%). |

| Movimentazione Materiali | Funzionamento fluido di trasportatori/elevatori, nessuna perdita d'aria nelle valvole di sicurezza del silo, scarico pulito dei materiali dalle tramogge. |

| Miscelazione e Misurazione | Calibrazione professionale del sistema di misurazione, integrità delle pale del miscelatore, temperatura del sistema di trasmissione entro le specifiche. |

| Errori Comuni | Integrazione del sistema (non solo assemblaggio), stabilità elettrica, risoluzione anticipata di vibrazioni/rumori minori. |

Assicurati che il tuo prossimo impianto di betonaggio sia installato per la massima sicurezza, qualità e affidabilità.

In GARLWAY, siamo specializzati nella fornitura di macchinari da costruzione robusti, inclusi miscelatori di calcestruzzo e impianti di betonaggio, per aziende edili e appaltatori in tutto il mondo. La nostra esperienza garantisce che le tue attrezzature siano configurate per le massime prestazioni fin dal primo giorno.

Contatta i nostri esperti oggi stesso per una consulenza sulle esigenze del tuo progetto e scopri come GARLWAY può essere il tuo partner di fiducia nell'efficienza delle costruzioni.

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Come influisce il livello di competenza dell'operatore sulla scelta dell'impianto di betonaggio? Abbina il tuo team alla macchina giusta

- Qual è il principio di funzionamento di base di un impianto di betonaggio a secco? Velocità, efficienza ed economicità

- Come vengono stoccati i materiali in un impianto di betonaggio? La chiave per un calcestruzzo coerente e di alta qualità

- Come vengono tipicamente progettate le strade all'interno di un impianto di betonaggio? Ottimizzare per sicurezza ed efficienza

- Cos'è il calcestruzzo preconfezionato (RMC)? Una guida alla qualità, velocità ed efficienza

- Come avviare un'attività di impianto di calcestruzzo? Una guida passo passo per lanciare la tua impresa

- Come vengono misurati i materiali in un impianto di betonaggio? Pesata di precisione per una qualità costante

- Come si può risolvere il problema del surriscaldamento del motore del paranco? Risolvere le cause comuni per un'affidabilità a lungo termine