Il periodo di caricamento è fondamentale perché la sequenza in cui si aggiungono gli ingredienti a una miscela di calcestruzzo altera fondamentalmente le reazioni chimiche tra di essi. Ciò influisce direttamente sull'efficienza degli additivi e sulle proprietà finali del calcestruzzo, come la lavorabilità e la resistenza.

Il punto chiave è che la miscelazione del calcestruzzo non riguarda solo la combinazione degli ingredienti; riguarda il controllo della chimica. La sequenza di caricamento, in particolare quando si aggiungono gli additivi rispetto all'acqua e al cemento, è uno strumento potente per massimizzare le prestazioni e ridurre i costi.

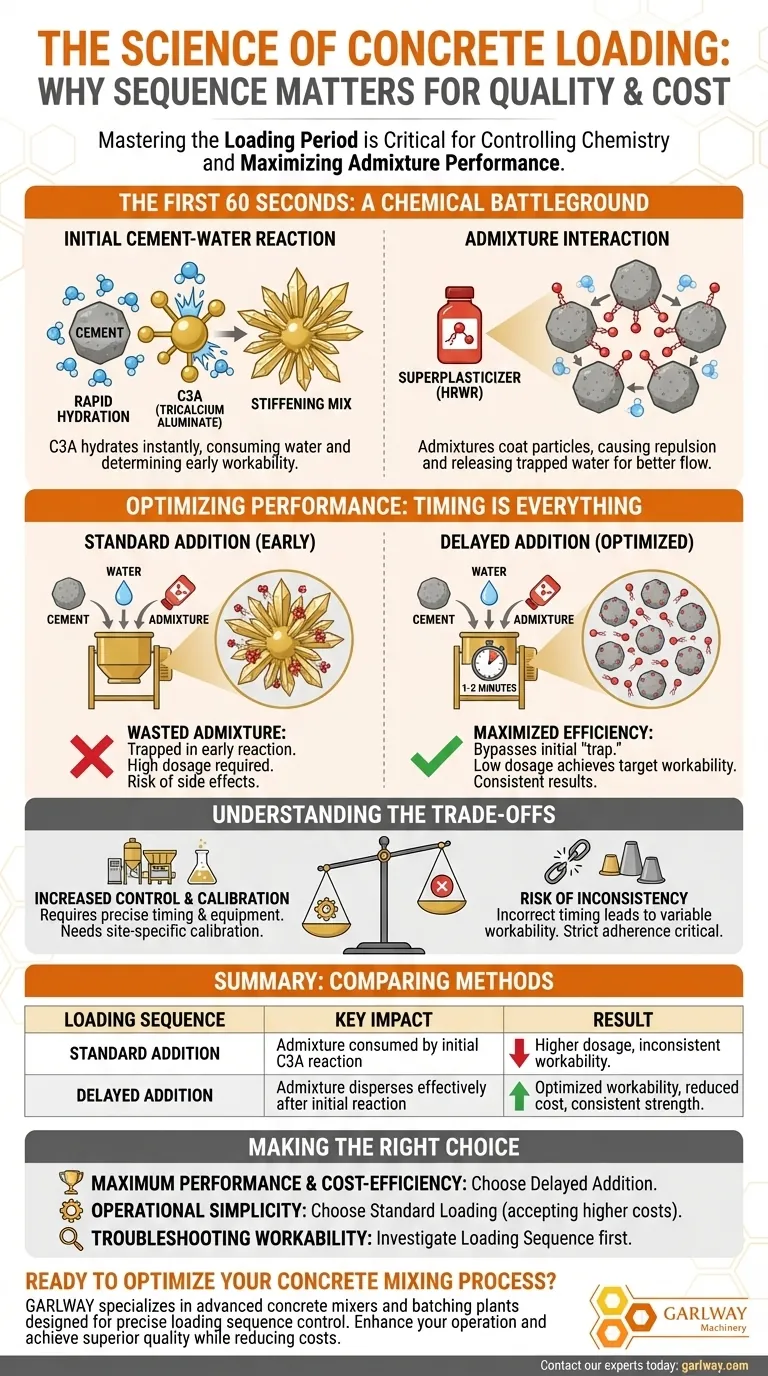

La Chimica dei Primi 60 Secondi

La Reazione Iniziale Cemento-Acqua

Quando acqua e cemento entrano in contatto per la prima volta, inizia una reazione chimica rapida e aggressiva. Questo processo di idratazione iniziale è dominato da un composto del cemento noto come alluminato tricalcico (C3A).

Il C3A si idrata quasi istantaneamente, consumando acqua e formando prodotti cristallini. Questa reazione iniziale gioca un ruolo significativo nel determinare la lavorabilità precoce e le caratteristiche di indurimento del calcestruzzo.

Come gli Additivi Interagiscono con Questa Reazione

Molti additivi chimici, come i superfluidificanti (riduttori d'acqua ad alto range o HRWR), sono progettati per adsorbire sulla superficie delle particelle di cemento.

Questo processo di adsorbimento riveste le particelle, facendole respingere l'una dall'altra e rilasciare l'acqua intrappolata. Il risultato è una miscela molto più fluida e lavorabile senza aggiungere altra acqua.

Ottimizzazione delle Prestazioni degli Additivi

Il Problema dell'Aggiunta Precoce

Se si aggiunge un superfluidificante nel miscelatore contemporaneamente all'acqua di miscelazione iniziale, una grande parte di esso viene immediatamente consumata dal C3A altamente reattivo.

L'additivo rimane intrappolato nei prodotti di idratazione iniziali. Viene essenzialmente sprecato, senza mai avere la possibilità di disperdere la maggior parte delle particelle di cemento.

Il Potere dell'Aggiunta Ritardata

La migliore pratica standard del settore è l'aggiunta ritardata. In questo metodo, vengono prima miscelati il cemento, gli aggregati e una parte dell'acqua.

Dopo un minuto o due, una volta che la reazione iniziale del C3A si è placata, il superfluidificante viene aggiunto con l'acqua rimanente.

Aspettando, l'additivo può bypassare la "trappola" chimica iniziale. Rimane libero di adsorbire sull'intera superficie dei grani di cemento, con conseguente dispersione molto più efficace e una lavorabilità notevolmente migliorata.

Il Beneficio Pratico: Efficienza

Questa migliore dispersione significa che è possibile ottenere la lavorabilità desiderata con un dosaggio significativamente inferiore del costoso superfluidificante.

Ciò non solo consente di risparmiare denaro, ma riduce anche il rischio di effetti collaterali negativi associati al sovradosaggio degli additivi, come un eccessivo ritardo o una segregazione.

Comprensione dei Compromessi

Maggiore Controllo del Processo

L'implementazione di un protocollo di aggiunta ritardata richiede un impianto di dosaggio più sofisticato. È necessario disporre delle attrezzature e dei sistemi di controllo per temporizzare e sequenziare accuratamente l'aggiunta dei liquidi.

Ciò aggiunge un livello di complessità rispetto alla semplice aggiunta di tutti gli ingredienti all'inizio.

La Necessità di Calibrazione

Il tempo di ritardo ideale non è universale. Può variare in base alla chimica specifica del cemento, al tipo di additivo utilizzato e alla temperatura ambiente.

Ottenere risultati coerenti richiede test e calibrazione per determinare la sequenza di miscelazione ottimale per i tuoi materiali specifici.

Rischio di Incoerenza

Se il tempismo dell'aggiunta ritardata non viene controllato con precisione da un lotto all'altro, la lavorabilità del calcestruzzo può variare in modo significativo.

Ciò rende l'adesione rigorosa alla procedura di miscelazione stabilita assolutamente fondamentale per produrre un calcestruzzo uniforme e di alta qualità.

Fare la Scelta Giusta per il Tuo Processo

- Se il tuo obiettivo principale sono le massime prestazioni e l'efficienza dei costi: L'implementazione di un protocollo di aggiunta ritardata degli additivi è l'approccio più efficace per ottimizzare la lavorabilità e ridurre il consumo di additivi.

- Se il tuo obiettivo principale è la semplicità operativa: Una sequenza di caricamento standard potrebbe essere sufficiente, ma devi accettare che probabilmente stai utilizzando più additivo del necessario per raggiungere il tuo abbassamento desiderato.

- Se stai risolvendo problemi di lavorabilità: La sequenza di caricamento dovrebbe essere una delle prime cose da indagare, poiché un tempismo errato può facilmente portare a una perdita di lavorabilità.

Padroneggiare la sequenza di caricamento ti offre una leva precisa per controllare la qualità e il costo del tuo calcestruzzo.

Tabella Riassuntiva:

| Sequenza di Caricamento | Impatto Chiave | Risultato |

|---|---|---|

| Aggiunta Standard | Additivo consumato dalla reazione iniziale del C3A | Dosaggio di additivo più elevato, potenziale di lavorabilità incoerente |

| Aggiunta Ritardata | L'additivo si disperde efficacemente dopo la reazione iniziale | Lavorabilità ottimizzata, costo dell'additivo ridotto, resistenza coerente |

Pronto a ottimizzare il tuo processo di miscelazione del calcestruzzo? GARLWAY è specializzata in macchinari edili, offrendo miscelatori per calcestruzzo avanzati e impianti di dosaggio progettati per un controllo preciso della sequenza di caricamento. Le nostre attrezzature aiutano le imprese edili e gli appaltatori a livello globale a ottenere una qualità del calcestruzzo superiore riducendo al contempo i costi dei materiali. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare la tua operatività!

Guida Visiva

Prodotti correlati

- Impianto di betonaggio compatto HZS35

- Macchina per impianto di calcestruzzo per prodotti da costruzione, miscelatore per calcestruzzo

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

Domande frequenti

- Qual è lo strumento migliore per mescolare il calcestruzzo? Scegliere il miscelatore giusto per la scala del tuo progetto

- Cosa sono le betoniere a tamburo e le loro tipiche applicazioni? Una soluzione di miscelazione versatile per l'edilizia e oltre

- Quali sono i due scopi principali della rotazione del tamburo nei miscelatori per autocarri? Padronanza della miscelazione e dell'agitazione

- Come funziona il tamburo di miscelazione in una betoniera? La chiave per un calcestruzzo perfetto e omogeneo

- In che modo un betoniera differisce da una impastatrice per malta? Una guida alla progettazione e al funzionamento delle impastatrici

- Quali soluzioni industriali utilizzano le betoniere a tamburo? Oltre l'edilizia, fino alla miscelazione diversificata

- Quali sono i componenti e le caratteristiche chiave di una betoniera utilizzata per il trasporto di calcestruzzo preconfezionato (PCC)? Guida essenziale per i professionisti dell'edilizia

- Quali sono le fasi operative di una betoniera semovente? Una guida completa alla miscelazione efficiente in cantiere