Il vantaggio principale di un impianto di betonaggio a miscelazione in transito è la sua eccezionale flessibilità. Questo design, noto anche come impianto a batch secco, carica le materie prime come sabbia, ghiaia e cemento in un camion betoniera. L'acqua viene quindi aggiunta e il calcestruzzo viene miscelato durante il trasporto al cantiere, consentendo aggiustamenti e servendo più località con facilità.

Un impianto di betonaggio a miscelazione in transito privilegia l'adattabilità e un costo iniziale inferiore, rendendolo ideale per progetti con condizioni di cantiere variabili o getti piccoli multipli. Ciò contrasta con un impianto a miscelazione centrale, che privilegia la produzione ad alto volume e la massima coerenza della qualità.

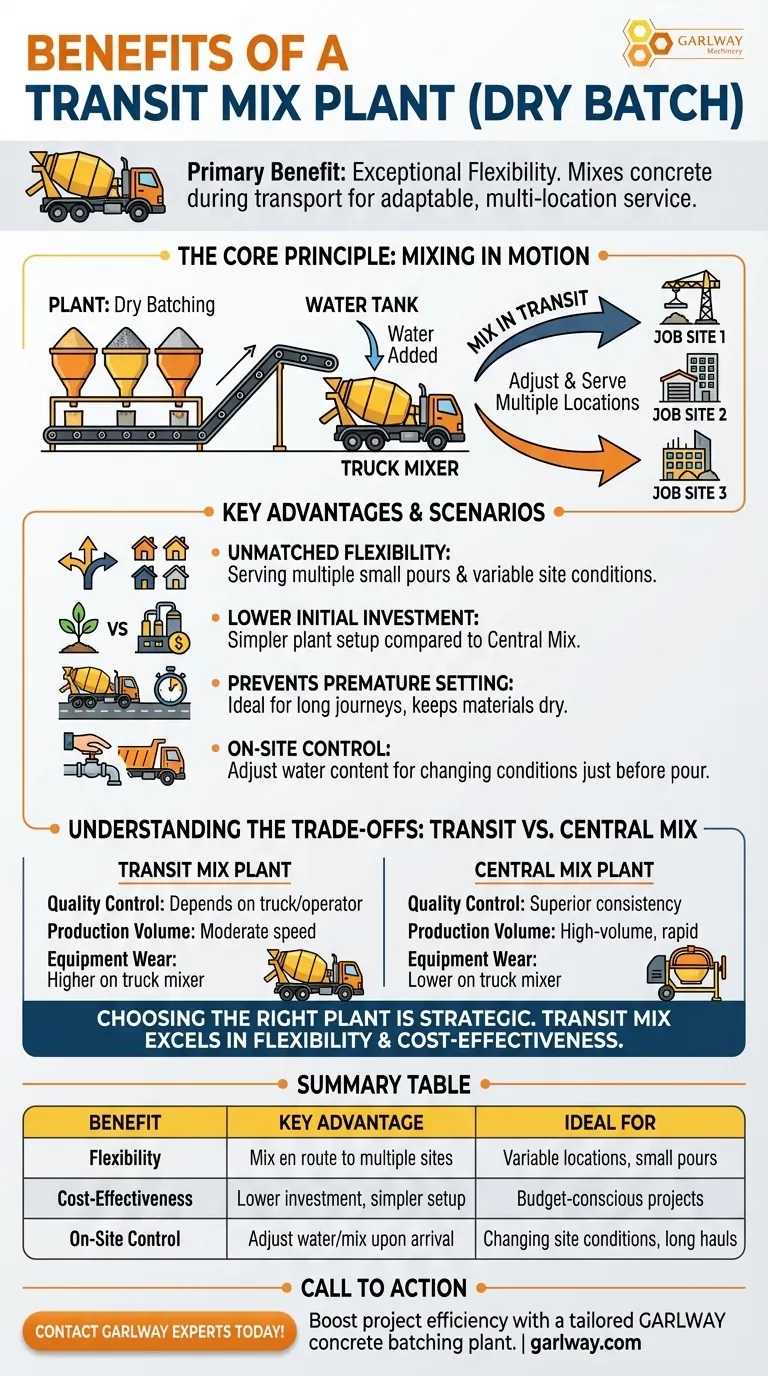

Il Principio Fondamentale: Miscelazione in Movimento

Un impianto di betonaggio a miscelazione in transito opera secondo un principio semplice ma efficace: separare la pesatura dei materiali secchi dal processo di miscelazione umida. Questa differenza fondamentale guida tutti i suoi vantaggi e definisce i suoi casi d'uso ideali.

Come Funziona un Impianto di Betonaggio a Miscelazione in Transito

Presso l'impianto, tutti gli ingredienti secchi (aggregati e cemento) vengono pesati e dosati prima di essere scaricati nel camion betoniera. Il serbatoio dell'acqua del camion contiene la quantità precisa di acqua necessaria. Il processo di miscelazione inizia in impianto, durante il trasporto o all'arrivo al cantiere.

Il Vantaggio Chiave: Flessibilità Impareggiabile

Poiché il calcestruzzo non viene completamente miscelato fino a quando non è pronto per essere gettato, gli operatori hanno una finestra per apportare lievi aggiustamenti. Questo è prezioso per progetti distribuiti in diverse località o dove le condizioni del sito potrebbero richiedere piccole modifiche alla miscela all'arrivo.

Minore Investimento Iniziale

Rispetto agli impianti a miscelazione centrale, che richiedono miscelatori stazionari grandi, complessi e costosi, gli impianti di betonaggio a miscelazione in transito hanno una configurazione più semplice. Il "miscelatore" principale è il camion stesso, riducendo l'ingombro complessivo dell'impianto, la complessità e il costo di capitale iniziale.

Quando la Miscelazione in Transito Eccelle: Scenari Chiave

La flessibilità di questo sistema lo rende la scelta migliore per specifici tipi di progetti di costruzione in cui l'adattabilità è più importante del semplice volume.

Progetti con Molteplici Luoghi di Getto

Un singolo camion può essere inviato da un impianto di betonaggio a miscelazione in transito per servire diversi piccoli cantieri geograficamente dispersi. Questo è molto efficiente per la costruzione residenziale, le riparazioni o i lavori di utilità.

Prevenzione dell'Indurimento Prematuro nei Lunghi Trasporti

Per i cantieri remoti, il trasporto di calcestruzzo preconfezionato rischia che inizi a indurire (impostarsi) prima che possa essere gettato. Mantenendo i materiali asciutti fino a più vicino alla destinazione, gli impianti di betonaggio a miscelazione in transito eliminano completamente questo problema.

Condizioni del Sito Variabili

Se un improvviso cambiamento di temperatura o umidità nel cantiere influisce sulla consistenza richiesta del calcestruzzo, l'operatore del camion può apportare una regolazione finale al contenuto d'acqua appena prima del getto. Questo livello di controllo in cantiere è un significativo vantaggio operativo.

Comprendere i Compromessi: Miscelazione in Transito vs. Miscelazione Centrale

La scelta del tipo di impianto è una questione di allineare lo strumento con il compito. I vantaggi di un impianto di betonaggio a miscelazione in transito comportano compromessi intrinseci rispetto a un impianto a miscelazione centrale (batch umido).

Controllo Qualità e Coerenza

Un impianto a miscelazione centrale offre un controllo qualità superiore. Tutti gli ingredienti, compresa l'acqua, vengono miscelati in un grande miscelatore stazionario controllato da computer, garantendo che ogni lotto abbia un'eccezionale uniformità. Un'operazione di miscelazione in transito si basa maggiormente sull'efficienza di miscelazione del camion e sull'operatore, il che può introdurre lievi variazioni tra i carichi.

Volume di Produzione e Velocità

Gli impianti a miscelazione centrale sono costruiti per un output rapido e ad alto volume, rendendoli lo standard per progetti su larga scala come pavimentazioni o costruzioni di grattacieli. Gli impianti di betonaggio a miscelazione in transito sono generalmente più lenti, poiché parte del tempo di miscelazione avviene durante il trasporto.

Usura delle Attrezzature

In un sistema di miscelazione in transito, il tamburo di miscelazione del camion viene utilizzato costantemente, portando a maggiore usura dei componenti di miscelazione del veicolo. In un sistema a miscelazione centrale, il camion viene utilizzato esclusivamente per il trasporto, il che può ridurre la manutenzione della flotta di veicoli.

Fare la Scelta Giusta per il Tuo Progetto

La decisione tra un impianto di betonaggio a miscelazione in transito e uno a miscelazione centrale è strategica e si basa sugli obiettivi e sui vincoli specifici del tuo progetto.

- Se il tuo obiettivo principale è la flessibilità e la gestione di più piccoli cantieri: la capacità dell'impianto di betonaggio a miscelazione in transito di miscelare in viaggio e apportare aggiustamenti in cantiere è la soluzione ideale.

- Se il tuo obiettivo principale è la massima coerenza della qualità e un output ad alto volume: un impianto a miscelazione centrale fornisce il controllo e la velocità necessari per progetti grandi e impegnativi.

- Se il tuo obiettivo principale è minimizzare l'investimento di capitale iniziale: il design più semplice e l'ingombro ridotto di un impianto di betonaggio a miscelazione in transito lo rendono una scelta più conveniente.

In definitiva, la comprensione delle esigenze fondamentali del tuo progetto ti guiderà verso la strategia di produzione del calcestruzzo più efficiente ed efficace.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Flessibilità | Miscelare il calcestruzzo in transito verso più cantieri | Progetti con località variabili o getti piccoli |

| Convenienza | Minore investimento iniziale e configurazione più semplice | Progetti e appaltatori attenti al budget |

| Controllo in Cantiere | Regolare acqua e miscela all'arrivo | Lavori con condizioni del sito in evoluzione o lunghi trasporti |

Pronto a potenziare l'efficienza e la flessibilità del tuo progetto?

Per le imprese di costruzione e gli appaltatori, scegliere l'attrezzatura giusta è fondamentale per il successo del progetto. Un impianto di betonaggio a miscelazione in transito GARLWAY offre l'adattabilità e l'efficienza dei costi di cui hai bisogno per gestire efficacemente più siti e condizioni variabili.

Contatta oggi i nostri esperti per discutere come un impianto di betonaggio per calcestruzzo GARLWAY può essere personalizzato per le tue esigenze specifiche. Lasciaci aiutarti a costruire in modo più intelligente.

Ottieni Subito il Tuo Preventivo Personalizzato!

Guida Visiva

Prodotti correlati

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- Mini Betoniera per Cantiere

- JZC400 Miscelatore di Calcestruzzo Mobile Piccolo Macchina Miscelatore di Cemento

- Miscelatore di cemento volumetrico per calcestruzzo in loco Harbor Freight JS1500

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

Domande frequenti

- Qual è il processo finale nel flusso di lavoro dell'impianto di betonaggio? Consegna del calcestruzzo preconfezionato al tuo cantiere

- Perché l'unità di miscelazione è considerata il cuore dell'impianto di betonaggio? La chiave per un calcestruzzo di qualità

- Quali sono i vantaggi del trasporto a nastro per gli aggregati? Aumenta l'efficienza e l'affidabilità del tuo cantiere

- Quali sono le principali fonti di rumore nelle centrali di betonaggio? Cause principali e strategie di mitigazione

- Quali sono le differenze tra le attrezzature di pesatura automatica e manuale negli impianti di betonaggio? Aumenta l'efficienza e la qualità

- Quali sono le misure di manutenzione e anticorrosione per i serbatoi di cemento? Proteggi il tuo investimento e garantisci la longevità

- Perché la manutenzione adeguata è importante per un impianto di betonaggio? Massimizzare i tempi di attività e la redditività

- Qual è lo scopo dell'RMC? Raggiungere qualità ed efficienza garantite nel tuo cantiere