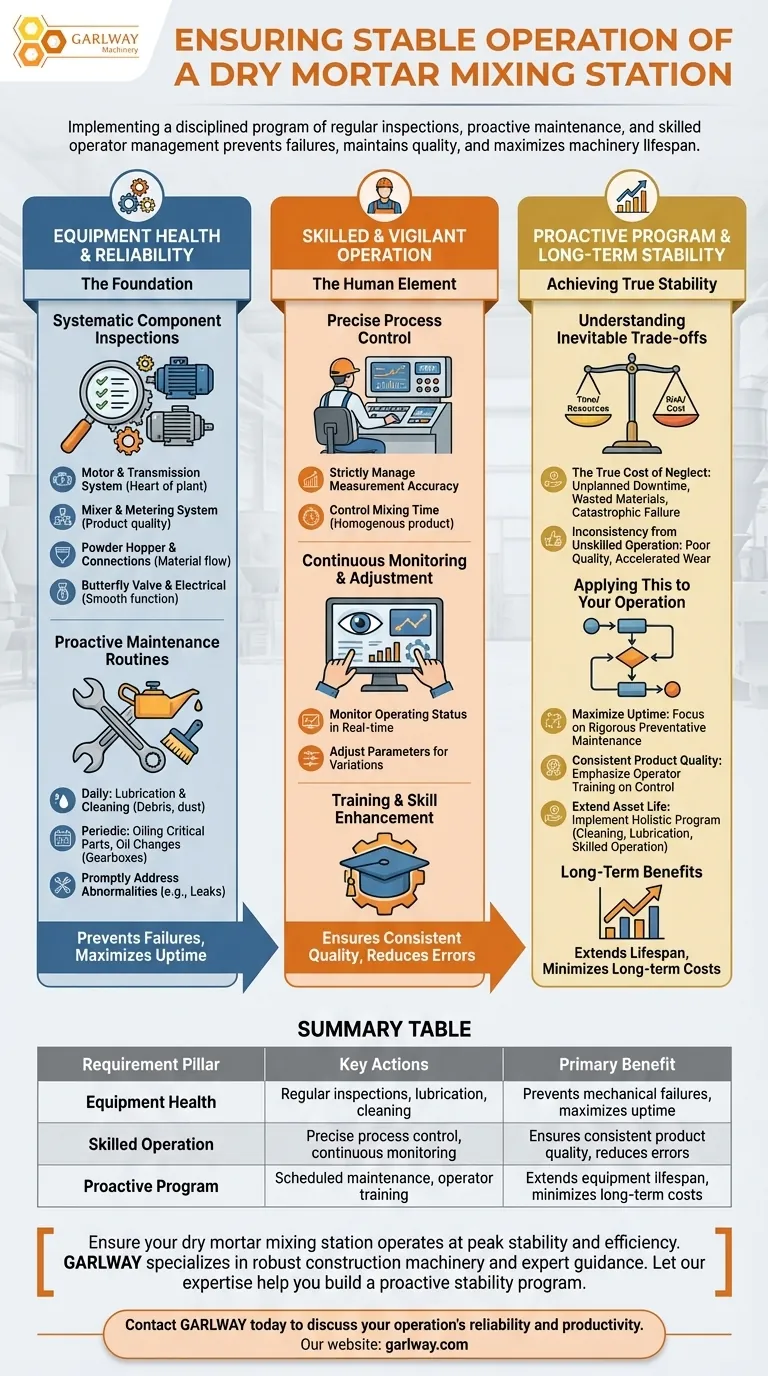

Per garantire il funzionamento stabile di un impianto di miscelazione di malta secca, è necessario implementare un programma disciplinato di ispezioni regolari delle attrezzature, manutenzione proattiva e gestione degli operatori qualificati. Questi tre pilastri lavorano insieme per prevenire guasti, mantenere la qualità del prodotto e massimizzare la durata dei macchinari.

Il principio fondamentale per la stabilità è passare da una mentalità reattiva "riparalo quando si rompe" a una proattiva. La vera stabilità operativa si ottiene non reagendo ai problemi, ma creando un sistema in cui tali problemi hanno poche probabilità di verificarsi in primo luogo.

Le fondamenta: salute e affidabilità delle attrezzature

Le condizioni fisiche delle vostre attrezzature sono il fondamento di un funzionamento stabile. Ciò richiede un approccio a due punte incentrato su controlli regolari e manutenzione costante.

Ispezioni sistematiche dei componenti

Le ispezioni servono a identificare potenziali guasti prima che si verifichino. Il vostro team dovrebbe avere una chiara lista di controllo per esaminare regolarmente i componenti critici.

Le aree chiave includono il motore e il sistema di trasmissione, che sono il cuore dell'impianto, e il sistema di miscelazione e dosaggio, che controllano direttamente la qualità del prodotto.

È inoltre necessario verificare che i collegamenti, come quello tra la tramoggia della polvere e il miscelatore, siano liberi per garantire un flusso di materiale e tempi di alimentazione costanti.

Infine, controllare regolarmente le parti ausiliarie come la valvola a farfalla e i relativi componenti elettrici per garantire che funzionino senza intoppi e non diventino un punto di guasto.

Routine di manutenzione proattiva

La manutenzione è il lavoro fisico che mantiene i macchinari in condizioni ottimali. Dovrebbe essere una parte programmata e non negoziabile del vostro flusso di lavoro.

I compiti quotidiani includono il controllo dei livelli di lubrificazione e la pulizia delle attrezzature da tutti i detriti e polvere interni ed esterni, che possono causare usura e surriscaldamento.

La manutenzione periodica comporta compiti più approfonditi come la lubrificazione delle parti critiche e il cambio dell'olio nei riduttori e in altri sistemi per garantire che tutti i componenti funzionino come previsto.

Affrontare tempestivamente eventuali anomalie, come perdite all'uscita di scarico, impedisce che piccoli problemi si trasformino in gravi eventi di inattività.

L'elemento umano: funzionamento qualificato e vigile

Una macchina perfettamente mantenuta può ancora produrre risultati scadenti o subire danni se utilizzata in modo errato. Dare potere ai vostri operatori è tanto critico quanto mantenere l'hardware.

Controllo preciso del processo

L'operatore deve avere un controllo diretto sulle variabili di produzione principali per soddisfare i requisiti del processo.

Ciò include la gestione rigorosa dell'accuratezza della misurazione per garantire formulazioni corrette e il controllo del tempo di miscelazione per ottenere un prodotto finale omogeneo e di alta qualità.

Monitoraggio e aggiustamento continui

Un operatore qualificato non si limita ad avviare la macchina e ad allontanarsi. Deve monitorare attivamente lo stato operativo delle attrezzature durante l'intera produzione.

Questa vigilanza consente loro di regolare i parametri operativi secondo necessità in tempo reale, compensando piccole variazioni e garantendo che l'output rimanga costantemente stabile.

Il ruolo della formazione e del miglioramento delle competenze

Il funzionamento stabile dipende dalla competenza dell'operatore. Fornire una formazione completa e un miglioramento continuo delle competenze è un investimento diretto nell'affidabilità del vostro impianto.

Gli operatori ben formati sono meglio attrezzati per gestire i macchinari in modo efficiente, individuare i primi segnali di problemi e rispondere correttamente alle problematiche, riducendo al minimo sia i tempi di inattività che i rischi per la sicurezza.

Comprendere i compromessi inevitabili

Raggiungere la stabilità richiede un impegno di tempo e risorse, e tagliare gli angoli introduce rischi significativi.

Il vero costo dell'incuria

Rimandare le ispezioni o la manutenzione per risparmiare tempo a breve termine porta quasi sempre a costi maggiori in seguito. Questi costi si manifestano come tempi di inattività non pianificati, spreco di materie prime da lotti errati e potenziali guasti catastrofici delle attrezzature.

Incoerenza da un funzionamento non qualificato

Senza una formazione adeguata, gli operatori possono inavvertitamente far funzionare le attrezzature al di fuori dei loro parametri ottimali. Ciò non solo porta a una qualità del prodotto incoerente, ma esercita anche uno stress inutile sui componenti meccanici, accelerando l'usura.

Come applicare questo alla vostra operazione

Utilizzate queste linee guida per creare un programma di stabilità su misura per il vostro impianto di miscelazione.

- Se la vostra priorità principale è massimizzare i tempi di attività: La vostra priorità dovrebbe essere la creazione di un rigoroso programma di manutenzione preventiva mirato al motore, alla trasmissione e ad altre parti soggette a usura critiche.

- Se la vostra priorità principale è la qualità costante del prodotto: Enfatizzare la formazione degli operatori sul controllo preciso del sistema di dosaggio e sulla rigorosa aderenza ai tempi di miscelazione specificati.

- Se la vostra priorità principale è estendere la vita utile degli asset: Implementare un programma olistico che bilanci la pulizia quotidiana, la lubrificazione programmata e il funzionamento qualificato per ridurre al minimo l'usura complessiva.

In definitiva, un approccio proattivo e disciplinato sia ai vostri macchinari che alle vostre persone è l'unico percorso affidabile verso un funzionamento stabile e a lungo termine.

Tabella riassuntiva:

| Pilastro dei requisiti | Azioni chiave | Beneficio primario |

|---|---|---|

| Salute delle attrezzature | Ispezioni regolari, lubrificazione, pulizia | Previene guasti meccanici, massimizza i tempi di attività |

| Funzionamento qualificato | Controllo preciso del processo, monitoraggio continuo | Garantisce una qualità costante del prodotto, riduce gli errori |

| Programma proattivo | Manutenzione programmata, formazione degli operatori | Estende la durata delle attrezzature, minimizza i costi a lungo termine |

Assicuratevi che il vostro impianto di miscelazione di malta secca operi alla massima stabilità ed efficienza. I tempi di inattività non pianificati e la qualità incoerente sono costosi. GARLWAY è specializzata nella fornitura di macchinari edili robusti, inclusi impianti di betonaggio e miscelatori, supportati da una guida esperta sulle migliori pratiche di manutenzione e funzionamento.

Lasciate che la nostra esperienza vi aiuti a costruire un programma di stabilità proattivo su misura per le vostre esigenze specifiche. Contattate GARLWAY oggi stesso per discutere come possiamo supportare l'affidabilità e la produttività della vostra operazione.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Prezzo Impianto di Betonaggio HZS75 Miscelatore Cemento Miscelatore da Giardino Impianto di Miscelazione

- Impianto di calcestruzzo preconfezionato HZS180 per fondazioni con sabbia e cemento

- Betoniera pronta per l'edilizia, macchinari per calcestruzzo preconfezionato

- JW1000 Betoniera Mobile per Cemento e Impianto di Betonaggio

Domande frequenti

- Come vengono stoccati i materiali in un impianto di betonaggio? Ottimizza l'efficienza e la qualità del tuo impianto

- Come funziona un impianto di calcestruzzo a miscelazione a secco? Una guida all'efficiente fornitura di calcestruzzo a lunga distanza

- Come si prevede che si evolveranno gli impianti di betonaggio? Automazione Intelligente e Sostenibilità

- Quali sono le misure di manutenzione e anticorrosione per i serbatoi di cemento? Proteggi il tuo investimento e garantisci la longevità

- Che tipo di tenuta viene utilizzata nell'estremità dell'albero delle centrali di betonaggio? Spiegazione di un sistema di difesa multistrato

- Come si può ottimizzare la fase di scarico per migliorare l'efficienza complessiva della miscelazione del calcestruzzo? Risolvere il collo di bottiglia del passaggio dal miscelatore al veicolo

- Come si effettua la manutenzione di un impianto di betonaggio? Garantire la massima operatività e la qualità del calcestruzzo con un piano proattivo.

- Come si confronta la velocità di produzione effettiva di un impianto di betonaggio con il suo massimo teorico? Pianifica i tuoi progetti con una produzione realistica