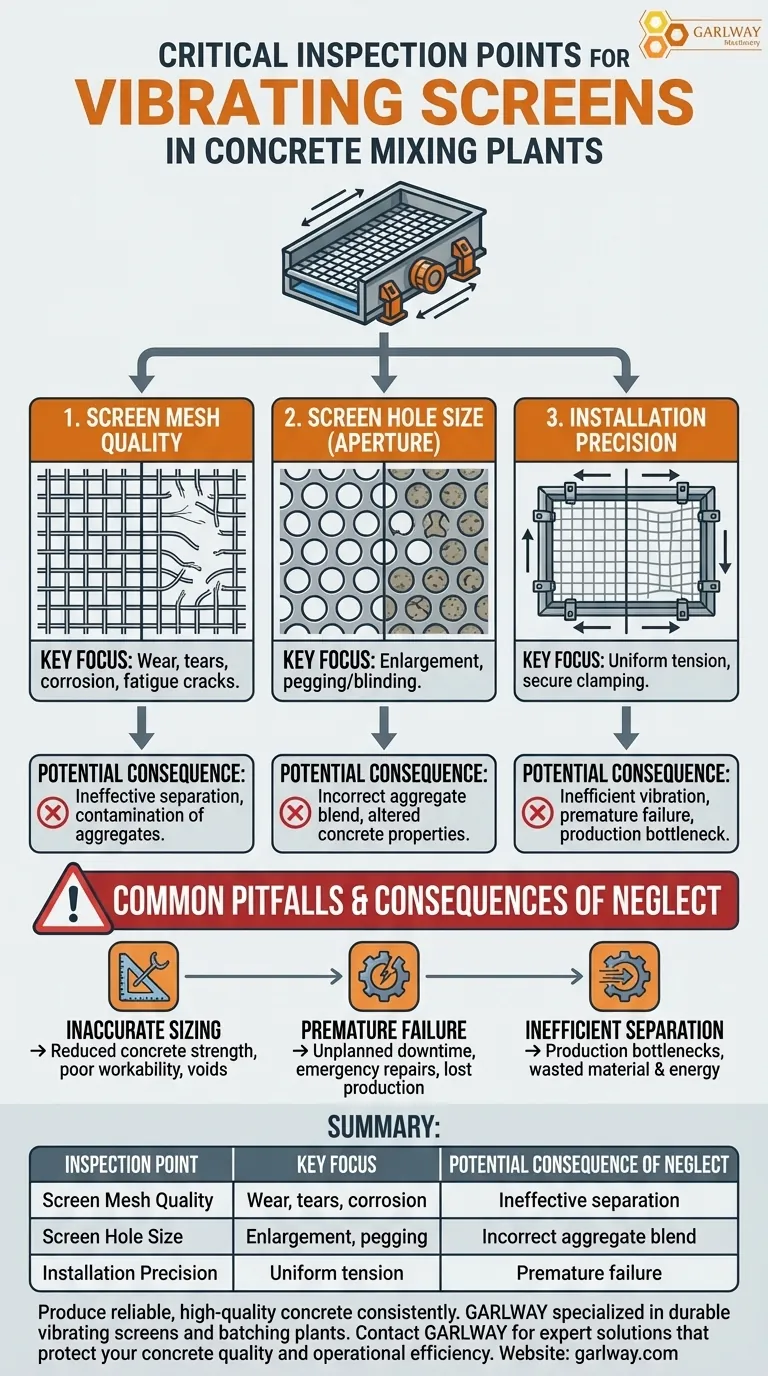

Per garantire un funzionamento efficace, uno schermo vibrante in un impianto di betonaggio richiede un'attenta ispezione di tre aspetti critici: la qualità della maglia dello schermo stessa, la dimensione dei fori dello schermo e la precisione della sua installazione. Questi componenti lavorano insieme per garantire che gli aggregati utilizzati nella miscela di calcestruzzo siano dimensionati correttamente, il che è fondamentale per la qualità e la resistenza del prodotto finale.

Lo schermo vibrante funge da garante della qualità per i tuoi aggregati. Trascurare le sue condizioni compromette direttamente l'integrità del progetto della tua miscela di calcestruzzo, portando a una qualità del prodotto incoerente e a potenziali guasti operativi.

Il Ruolo dello Schermo Vibrante nella Produzione di Calcestruzzo

Le prestazioni di un impianto di betonaggio dipendono fortemente dalla precisa classificazione dei suoi aggregati (sabbia, ghiaia e pietra). Lo schermo vibrante è il sistema meccanico responsabile di questa separazione.

La sua funzione principale è quella di ordinare il materiale aggregato grezzo in specifiche categorie di dimensioni richieste da un dato progetto di miscela di calcestruzzo. Quando questo processo viene compromesso, l'intera base del progetto della miscela diventa inaffidabile.

Punto di Ispezione 1: Qualità della Maglia dello Schermo

La maglia dello schermo è la superficie di lavoro del sistema ed è soggetta ad abrasione costante e vibrazioni ad alto stress.

Cerca segni di usura fisica come fili assottigliati, sfilacciature o strappi visibili. Una maglia compromessa non può separare efficacemente i materiali ed è un punto di guasto primario. Ispeziona anche la corrosione o le cricche di fatica, specialmente attorno ai bordi dove è bloccata.

Punto di Ispezione 2: Dimensione dei Fori dello Schermo (Apertura)

La dimensione dei fori, o apertura, determina la dimensione massima delle particelle che possono passare alla fase successiva.

Nel tempo, l'azione abrasiva degli aggregati può allargare i fori dello schermo. Ciò consente alle particelle sovradimensionate di contaminare l'aggregato più fine, interrompendo la distribuzione granulometrica della miscela. Al contrario, il materiale può incastrarsi nei fori (una condizione nota come pegging o blinding), impedendo il passaggio di particelle di dimensioni corrette. Entrambi i problemi portano a una miscela aggregata errata.

Punto di Ispezione 3: Precisione di Installazione

Come viene installata la maglia dello schermo è tanto critico quanto la sua condizione fisica. Uno schermo installato in modo errato funzionerà male e si guasterà prematuramente.

La maglia deve avere una tensione corretta e uniforme su tutta la sua superficie. Uno schermo allentato vibra in modo inefficiente, riduce l'accuratezza della separazione e subirà rapidamente danni da fatica. Assicurati che tutti i meccanismi di bloccaggio siano sicuri e che lo schermo sia posizionato correttamente all'interno del suo telaio senza spazi vuoti.

Errori Comuni e le Loro Conseguenze

Ignorare le ispezioni di routine dello schermo può portare a problemi significativi e costosi che vanno ben oltre lo schermo stesso.

L'Impatto della Dimensionatura Inaccurata

Se aggregati sovradimensionati o sottodimensionati entrano nella miscela, ciò altera fondamentalmente le proprietà del calcestruzzo. Ciò può portare a una ridotta resistenza alla compressione, scarsa lavorabilità e un aumento del rischio di vuoti o nidi di ghiaia nel prodotto finale stagionato.

Il Costo del Guasto Prematuro

Uno schermo installato male o usurato può guastarsi catastroficamente, causando tempi di inattività imprevisti dell'impianto. Il costo delle riparazioni di emergenza e del tempo di produzione perso spesso supera di gran lunga il costo della manutenzione proattiva e della sostituzione tempestiva.

Il Pericolo di Separazione Inefficiente

Quando uno schermo è otturato o allentato, la sua efficienza di vagliatura precipita. Ciò significa che il materiale passa attraverso lo schermo senza essere separato correttamente, creando un collo di bottiglia nella produzione e portando a sprechi di materiale ed energia.

Come Applicare Questo al Tuo Piano di Manutenzione

Un approccio sistematico all'ispezione dello schermo è essenziale per qualsiasi impianto di calcestruzzo ad alte prestazioni.

- Se il tuo obiettivo principale è la qualità costante del calcestruzzo: Controlla regolarmente l'apertura dei fori dello schermo e verifica la presenza di segni di usura della maglia che potrebbero consentire l'ingresso di aggregati sovradimensionati nella tua miscela.

- Se il tuo obiettivo principale è l'operatività e l'efficienza dell'impianto: Dai priorità al controllo della corretta tensione dello schermo e dell'installazione sicura per prevenire guasti prematuri e garantire prestazioni di separazione ottimali.

- Se il tuo obiettivo principale è il controllo dei costi: Effettua frequenti ispezioni visive per individuare precocemente i segni di usura, poiché la sostituzione proattiva della maglia dello schermo è molto più economica rispetto alla gestione di un arresto della produzione o di un lotto di calcestruzzo rifiutato.

In definitiva, un'ispezione diligente e regolare dello schermo vibrante è una parte non negoziabile della produzione di calcestruzzo affidabile e di alta qualità.

Tabella Riassuntiva:

| Punto di Ispezione | Focus Chiave | Potenziale Conseguenza della Negligenza |

|---|---|---|

| Qualità della Maglia dello Schermo | Usura, strappi, corrosione, cricche di fatica | Separazione inefficace, contaminazione degli aggregati |

| Dimensione dei Fori dello Schermo (Apertura) | Allargamento, pegging/blinding | Miscela aggregata errata, proprietà del calcestruzzo alterate |

| Precisione di Installazione | Tensione uniforme, bloccaggio sicuro | Vibrazione inefficiente, guasto prematuro, collo di bottiglia nella produzione |

Produci calcestruzzo affidabile e di alta qualità in modo costante. Lo schermo vibrante è fondamentale per le prestazioni del tuo impianto. GARLWAY è specializzata in macchinari per l'edilizia, offrendo schermi vibranti durevoli, betoniere e impianti di betonaggio progettati per aziende edili e appaltatori a livello globale. Le nostre attrezzature garantiscono una classificazione precisa degli aggregati per un'integrità della miscela superiore e la massima operatività dell'impianto. Contatta GARLWAY oggi stesso per soluzioni esperte che proteggono la qualità del tuo calcestruzzo e l'efficienza operativa.

Guida Visiva

Prodotti correlati

- Macchina per calcestruzzo portatile per la miscelazione del calcestruzzo

- Macchina per calcestruzzo idraulico per miscelazione cemento

- Macchina miscelatrice per costruzioni per la miscelazione di cemento e terra

- HZS25 La migliore betoniera per calcestruzzo a miscelazione rapida da Bunnings

- Macchina Mescolatrice per Cemento Calcestruzzo Tamburo Mescolatore per Edilizia

Domande frequenti

- Quali sono i principali sistemi che compongono un grande impianto di betonaggio? Una guida ai 5 componenti fondamentali

- Quali fattori influenzano la produttività delle attrezzature per la miscelazione del calcestruzzo commerciale? Ottimizza la produzione del tuo impianto

- Quali sono i componenti chiave di un impianto di betonaggio? Padroneggia i 5 sistemi fondamentali

- Quali sono le caratteristiche chiave del sistema di controllo negli impianti di betonaggio? Garantire Precisione ed Efficienza

- Quali sono le misure di manutenzione e anticorrosione per i serbatoi di cemento? Proteggi il tuo investimento e garantisci la longevità

- Come viene classificato un impianto di betonaggio in termini di sezioni? Una guida ai 5 sistemi fondamentali

- Qual è il ruolo del sistema di dosaggio in un impianto di betonaggio? Garantire la qualità e controllare i costi

- Qual è il ruolo del sistema di controllo in un impianto di betonaggio? Garantire precisione e massimizzare l'efficienza